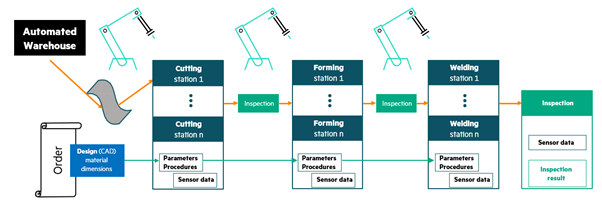

Consideriamo un’azienda metalmeccanica i cui processi sono altamente automatizzati. Un magazzino fornisce la lamiera richiesta, sistemi di trasporto la consegnano direttamente alle macchine da taglio, punzonatrici, presse e sistemi di saldatura e dopo ogni fase di lavorazione viene effettuato un controllo qualità.

Tuttavia, questa automazione rigida sta diventando sempre più un problema. Negli ultimi anni, le dimensioni dei lotti della nostra azienda di lavorazione dei metalli sono diventate sempre più piccole, a causa della mutata domanda dei clienti e, più recentemente, a causa di ingorghi nelle consegne. Ogni nuovo pezzo da produrre richiede un nuovo rodaggio della linea di produzione e i parametri devono essere determinati e testati per ogni singola fase del processo. Questo sforzo annulla i guadagni di produttività derivanti dall’automazione e l’efficacia complessiva delle apparecchiature (OEE – overall equipment effectiveness) diminuisce.

Figura 1 – Automazione regolamentata nella lavorazione dei metalli

Gli iniziatori del concetto di Industria 4.0 avevano in mente scenari come questo quando hanno definito il principio guida dei sistemi di produzione autonomi e auto-organizzati, che idealmente consentono alle catene del valore di avere l’efficacia della produzione di massa anche con lotti di dimensioni 1.

Con ciò, l’intelligenza artificiale (IA) è stata infatti dichiarata il motore della quarta rivoluzione industriale. Perché l’IA fa esattamente il passo dall’automazione regolamentata all’autocontrollo situazionale e solo l’IA è in grado di trarre conclusioni autonomamente dai dati storici e in tempo reale per reagire in modo adeguato, preciso e rapido a eventi non pianificati.

Indice degli argomenti

Le aziende sottovalutano le sfide sistematiche dell’IA

Tuttavia, dopo diversi anni e migliaia di articoli di stampa e rapporti di analisti, la situazione può sembrare alquanto deludente. Mentre l’adozione complessiva dell’IA continua ad aumentare, secondo lo “Stato dell’IA nel 2021” di McKinseys, la produzione è ancora molto indietro. Una delle ragioni principali è che un gran numero di progetti di intelligenza artificiale non va oltre una fase di test, la cosiddetta proof of concept (PoC). Le cause di questo fallimento sono più profonde, ad esempio, la mancanza di esperienza o di budget: in molti casi le aziende manifatturiere sottovalutano le sfide sistematiche dell’introduzione dell’IA.

Il modo in cui sono impostati i PoC è solo un sintomo di ciò. Di solito si svolgono in un ambiente protetto e si concentrano sull’applicazione e sull’addestramento dei modelli di intelligenza artificiale con i dati, ma la necessità di integrare la soluzione di intelligenza artificiale nella tecnologia informatica e della produzione esistenti così come nei suoi processi, viene spesso trascurata. Ciò include, ad esempio, la gestione del ciclo di vita di applicazioni e dati, la sicurezza, la pianificazione operativa e i processi di controllo e la sicurezza operativa. Di conseguenza, il PoC non fornisce prove serie di fattibilità tecnica, né può essere utilizzato per calcolare un solido business case.

Un approccio olistico all’introduzione dell’IA

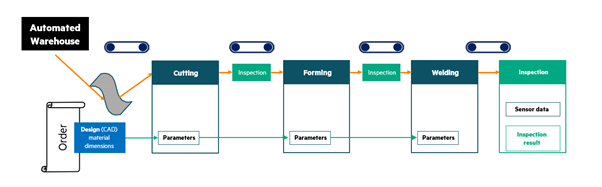

Per quanto noioso e tedioso possa sembrare, l’introduzione dell’IA nella produzione può avere successo solo con un approccio olistico. Il PoC dovrebbe essere la punta dell’iceberg, il risultato di una serie di decisioni e progetti sottostanti, in cui le iniziative derivano da strategie implementate attraverso attività di trasformazione tecnica, organizzativa e culturale. La figura 2 mostra esempi di produzione senza pretendere di essere esaustiva.

Figura 2 – L’IA in produzione: le iniziative e le attività derivano dalle strategie

Un approccio olistico all’introduzione dell’IA nella produzione include, tra gli altri, i seguenti aspetti.

1. Creazione di valore: analisi dei benefici e dei costi

Il valore aggiunto quando si utilizza l’IA viene creato attraverso informazioni, approfondimenti e azioni e processi (autonomi) da essi derivati. I dati disponibili sono alla base di tutto questo, tuttavia i dati non diventano necessariamente informazioni utili semplicemente applicando l’IA. Lo diventano solo se vengono elaborati in un contesto specifico e per uno scopo specifico. L’analisi della creazione di valore da un lato valuta i benefici delle informazioni ottenute con l’aiuto dell’IA; dall’altro, determina la qualità dei dati e l’impegno per l’acquisizione e l’elaborazione dei dati, nonché i relativi investimenti per la produzione operativa, inclusi i costi di processo, tecnologia e personale. Il risultato è il modello di business o il business case.

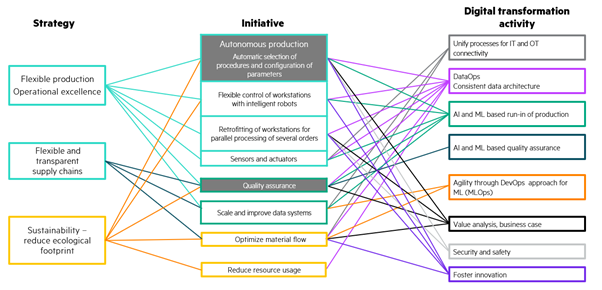

2. Processo: sviluppo e ciclo di vita dell’applicazione AI

Se l’analisi del valore ottiene un risultato positivo, inizia lo sviluppo e l’introduzione dell’applicazione IA. Ciò dovrebbe seguire una filosofia DevOps in cui tutti i team pertinenti della produzione e delle operazioni, nonché gli esperti di intelligenza artificiale e IT, lavorano insieme (nel contesto dell’IA, questo è indicato anche come MLOps e DataOps). Ciò garantisce che l’integrazione nei processi IT e di produzione venga presa in considerazione fin dall’inizio. La progettazione della soluzione definisce innanzitutto il metodo di intelligenza artificiale e il software da utilizzare, nonché i dati di addestramento e la relativa preparazione. L’ulteriore procedura segue quindi sostanzialmente i seguenti passaggi: nel corso del ciclo di vita di un’applicazione AI, questo ciclo viene eseguito più volte:

— Preparazione dei dati

— Costruzione del modello

— Addestramento del modello

— Implementazione del modello

— Monitoraggio del modello

— Adattamento del modello

Figura 3 – Ciclo di vita circolare di un’applicazione IA

3. Architettura: disaccoppia i dati dalle applicazioni

I processi sopra descritti si svolgono in ambienti IT e di produzione che sono altamente frammentati in molte aziende, ovvero non c’è un accesso continuo a strumenti e dati, i processi non corrispondono, mancano standard e concetti di sicurezza integrati. Un tale ambiente è mortale per qualsiasi implementazione dell’IA.

La base per risolvere questo problema è l’introduzione di un’architettura data-centrica. Al suo interno, disaccoppia i dati dalle applicazioni che li generano incanalandoli tramite un hub di dati centrale. Ogni applicazione funge da “produttore” di dati per il data hub, ogni richiesta è un “consumatore” dell’ampio database distribuito. Tutto ciò è integrato in un quadro generale di governance dei dati.

4. Competenze – cooperazione interdisciplinare

In molti casi, i PoC IA sono impostati in modo troppo unidimensionale perché vengono eseguiti da data scientist che conoscono molto i dati e i modelli, ma meno l’architettura del sistema e i processi IT, e quasi nulla sui processi in una fabbrica. Un’introduzione di successo dell’IA richiede il giusto mix di competenze di diversi reparti per pianificare, sviluppare, implementare e mettere in funzione l’applicazione stessa e la sua integrazione nei processi IT e di produzione. Un tipico team è composto dai seguenti ruoli, che possono essere ricoperti da persone della tua stessa azienda o da un fornitore di servizi:

— analisti aziendali per valutare il valore aggiunto e i costi,

— data scientist per la valutazione del processo, la preparazione dei dati e la formazione del modello,

— specialisti dell’apprendimento automatico in grado di costruire reti neurali,

— ingegneri informatici per la pianificazione e l’impostazione della pipeline di dati e l’elaborazione dei dati,

— ingegneri del software che garantiscono l’integrazione nell’ambiente distribuito,

— e infine un project manager.

Passaggio continuo dall’automazione all’autonomia

La buona notizia è che c’è un continuo passaggio dall’automazione all’autonomia. Questo può essere dimostrato dall’esempio dell’azienda metalmeccanica menzionata all’inizio. L’azienda ha iniziato a integrare la sua automazione basata su regole con metodi di intelligenza artificiale e converte gradualmente l’accoppiamento seriale delle stazioni di elaborazione in un sistema di postazioni di lavoro controllabili in modo flessibile. Questi ultimi sono in grado di elaborare diversi ordini contemporaneamente e la configurazione viene eseguita in modo autonomo e ideale senza un ciclo di prova.

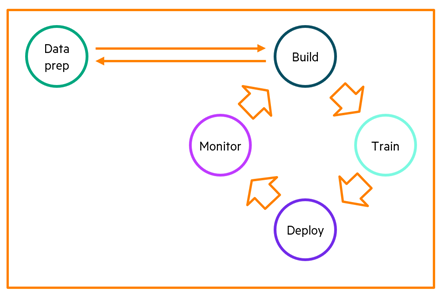

Figura 4 – Processi flessibili e autonomi nella lavorazione dei metalli

A tal fine, l’azienda metalmeccanica ha inizialmente introdotto procedure prescrittive per fasi di lavorazione selezionate basate sull’apprendimento automatico, ovvero raccomandazioni di azione, ad esempio per la selezione dei parametri. Le raccomandazioni non sono ancora attuate autonomamente, ma vengono prima verificate da un addetto alla produzione. Inoltre, nel controllo della produzione viene previsto e preso in considerazione lo stato delle catene di approvvigionamento interne ed esterne.

Il passo successivo è consentire al sistema di agire autonomamente. Ad esempio, i risultati dell’ispezione di qualità dovrebbero, se necessario, innescare un adeguamento dinamico, indipendente e intersistemico dei parametri. Soprattutto quando si tratta di saldatura, ha senso applicare l’apprendimento automatico alle fasi del processo precedenti e persino all’intero processo di produzione. Per l’utilizzo ottimale della materia prima, l’azienda prevede di implementare una connessione intelligente al sistema di gestione del magazzino e degli ordini in entrata.

Come per la maggior parte delle altre aziende, c’è ancora molta strada da fare per questa azienda di lavorazione dei metalli per raggiungere la visione di una produzione completamente autonoma, tuttavia, attraverso l’approccio olistico descritto, si garantisce che faccia effettivamente progressi lungo questo percorso.