La gestione dei beni aziendali, o asset management, è un tema molto importante sia per la parte finanziaria/economica di una azienda (in quanto concorre a formare lo stato patrimoniale e il bilancio), sia per la parte operativa e gestionale (in quanto la conoscenza della esistenza di un bene aziendale e del suo stato ne determinano la possibilità di utilizzo e l’usabilità di tale bene).

Ovviamente la parola bene aziendale comprende sia beni materiali (una macchina utensile, un capannone, un furgone aziendale) sia beni immateriali (un software in uso in azienda o un brevetto).

La composizione del bene e la sua scomposizione in eventuali altri beni è un argomento molto complesso che va architettato con cura, pensiamo ad esempio a un server composto da parti hardware e dal sistema operativo, il sistema operativo che è acquistato con il server è parte o meno dell’asset “server” come un disco fisso? E se acquistiamo in seguito una unità di backup esterna da collegare al server questa è un asset a se stante o concorre ad arricchire la composizione del server?

Indice degli argomenti

Gli standard per l’asset management

Il tema è così importante che organismi governativi e di standardizzazione internazionale hanno sviluppato e pubblicato degli standard: nel 2004 il British Standards Institution ha pubblicato il PAS-55 mentre nello stesso anno la ISO ha iniziato a pubblicare la serie ISO 55000.

Nel 2017 sempre ISO ha pubblicato la ISO/TS 55010 che fornisce le linee guida per l’allineamento delle funzioni che gestiscono gli asset in temini finanziari e quelle che li gestiscono in termini non finanziari.

Da cosa è composto l’asset management

Semplificando l’argomento, l’asset management si compone di processi, linee guida e strumenti atti a tenere traccia dello stato di un asset lungo il suo ciclo di vita. Il ciclo di vita di un asset parte dal provisioning (approvvigionamento), poi passa alla assegnazione/attivazione, alla sostituzione temporanea o messa in stand-by per manutenzione sino al deprovisioning (dismissione).

Durante questo ciclo di vita l’asset può subire modifiche alla sua composizione e un deprezzamento determinato dal suo utilizzo, questi elementi concorrono alla sua valorizzazione.

Gli asset informatici

Oltre a standard e practice per la gestione degli asset in generale, in ambito informatico fin del 1988 è stata pubblicata dalla IETF (Internet Engineering Task Force) la prima versione del protocollo SNMP (Simply Network Management Protocol), atto a semplificare la configurazione, gestione e supervisione degli apparati di rete.

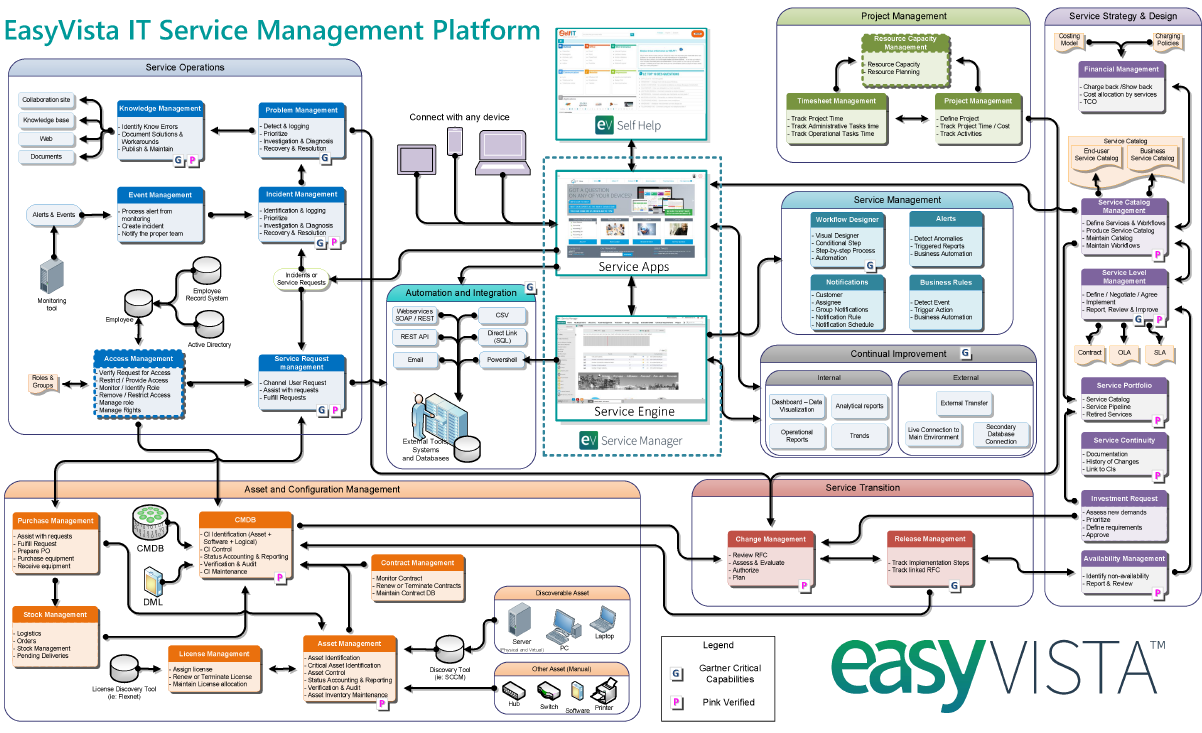

Inoltre, in ambito IT anche il framework ITIL comprende la tematica dell’IT Asset Management (ITAM) tanto da averne una precisa definizione sia per l’asset management sia il configuration management (SACM) si veda lo schema dei processi ITIL pubblicato si seguito.

Immagine tratta dal sito di EasyVista

Asset management e Industry 4.0

L’Industry 4.0 ha aumentato la complessità delle aziende ma ha anche portato all’introduzione di tecnologie IoT che possono semplificare la gestione degli asset stessi. Nell’Industry 4.0 si è accentuata la tematica della manutenzione predittiva e prescrittiva quindi i sistemi e gli apparati sono per ovvi motivi monitorati e quindi identificati con molta cura; risulta quindi più semplice disporre di una base dati aggiornata degli apparati in uso, della loro composizione e dislocazione e dello stato di funzionamento di questi.

Possiamo quindi sintetizzare che la base dati per l’asset management può essere ricavata e mantenuta attingendo gran parte delle informazioni dalla base dati dei sistemi di gestione del manutentore dell’apparato.

Sebbene ciò sarebbe auspicabile, è irrealistico puntare ad avere un unico sistema che assolva a tutti i compiti di asset management, di gestione della manutenzione e della sua valorizzazione, possiamo però realizzare sistemi che condividono i dati comuni evitando duplicazioni e incongruenze.

Facciamo un esempio prendendo un apparato molto comune nei nostri magazzini: il sollevatore o muletto o fork-lift. Dal punto di vista dei sistemi di manutenzione abbiamo i dati della marca, modello, numero seriale, data di acquisto, le varie scadenze per le manutenzioni, la dislocazione di sede del sollevatore. Dal punto di vista dei sistemi gestionali abbiamo i suoi dati identificativi: il fornitore, il contratto di manutenzione, il suo valore di acquisto, il deprezzamento annuo, il centro di costo su cui é caricato. Può essere coinvolto anche il sistema HR, per dare l’assegnazione del muletto a uno o più operatori specifici, disponendo della loro qualifica, la loro abilitazione alla guida.

Anche i sistemi informativi possono essere chiamati in causa, se questo muletto dispone di un sistema di geolocalizzazione interno ed esterno per venire guidato o controllato nell’uso attraverso software di magazzino WMS (warehouse management system).

La complessità potrebbe crescere se i sistemi informativi coinvolti sono in outsourcing o in cloud o sono software di mercato non sviluppati per noi o non modificabili. La complessità maggiore non significa però la impossibilità a far collaborare questi sistemi, sia con modifiche fatte dai nostri sistemi informativi o dai partner o con l’implementazione di sistemi di collaborazione tra database o di scambio di informazioni come ETL.

Possiamo a questo punto immaginare di salire nella scala della complessità prendendo come apparato un sistema di lavorazione complesso come una macchina transfer; questa é composta da numerosi sottosistemi di lavorazione ed è altamente automatizzata, tanto che i tecnici di manutenzione vi operano molto spesso guidati da programmi di realtà aumentata (AR).

La complessità hardware e software e i suoi costi sono molto significativi quindi la corretta gestione dell’asset management è di sicuro interesse per tutti i ruoli aziendali: produzione, sistemi informativi, amministrazione, gestione risorse umane.

Tale complessità è però bilanciata dalla presenza in questi sistemi di sensoristica e automazione che ci permettono di avere in modo automatico gran parte delle informazioni utili per il suo buon mantenimento. Si arriva ad avere casi in cui una fabbrica automatizzata viene completamente replicata in formato digitale (digital twin) con lo scopo di gestirla e simulare l’effetto di eventi che possono accadere (ad esempio simulare lo stato di stand-by per manutenzione un robot manipolatore di una catena di montaggio).

Il fenomeno della servitizzazione

Un altro elemento di cambiamento del panorama dell’Industry 4.0 è la servitizzazione, ovvero il progressivo cambio di vendita dai prodotti ai servizi (l’ormai notissimo esempio di “non vendi più il tornio ma il servizio di tornitura”), in ambito di asset management la servitizzazione semplifica e porta quasi a zero il peso gestionale del cliente (visto che non compra più un muletto ma un servizio) lasciando solo l’onere della gestione dei contratti, ma sposta gran parte del peso sull’azienda produttrice la quale si carica di tutto l’onere gestionale, amministrativo e manutentivo (difatti il muletto rimane di proprietà del produttore che lo vende come servizio ad ore di utilizzo).

Un tema molto dibattuto è l’assimilazione del know-how aziendale a un asset intangibile (come un software o un brevetto). È indubbio che il know-how aziendale concorre a formare il valore aziendale stesso ed è indubbio che tutti i sistemi HR hanno moduli specifici per mantenere traccia del know-how, delle certificazioni e delle capacità dei singoli dipendenti; estremizzando potremmo considerare il dipendente stesso un asset aziendale, che ha la sua funzione, la sua dislocazione, il suo know-how che va mantenuto e aggiornato, il suo costo aziendale e anche il suo deprezzamento (purtroppo).

Conclusioni

La tematica dell’asset management è davvero di importanza strategica per una azienda, sia che la si osservi dal punto di vista economico/finanziario che da quello operativo/gestionale. I sistemi e gli standard più sofisticati sono nati in campo IT, sia perché le tematiche dell’asset management IT sono recenti (non hanno più di 50 anni) sia perché la complessità dei sistemi coinvolti è cresciuta in modo esponenziale.

La trasformazione degli impianti manifatturieri in impianti sostanzialmente controllati da sistemi IT ha permesso di trasferire processi, know-how e tecnologie adottate in ambito ITAM (IT asset management) all’ambito della produzione, facilitando soprattutto il controllo del ciclo di vita dell’asset e la sua manutenzione.