La modifica dei tradizionali paradigmi produttivi avvenuta anche grazie all’integrazione e al consolidamento dell’utilizzo della tecnologia di produzione digitale additiva è valsa a LimaCorporate S.p.A., con sede a Villanova di San Daniele del Friuli, il riconoscimento di Faro Manifatturiero del Friuli Venezia-Giulia, attribuito dal Digital Innovation Hub IP4FVG alle 11 aziende regionali più virtuose in tema di trasformazione digitale. Assieme a LimaCorporate, altre 10 imprese premiate: Wärtsilä Italia S.p.a., SCM Zanussi S.r.l, Danieli Automation S.p.a., Flex Ltd, Electrolux S.p.a., Maddalena S.p.a., Friul Intagli Industries S.p.a., Solari S.p.a., Modulblok S.p.a. e Premek Hi- Tech S.r.l. Dagli anni 2000 ha introdotto la manifattura additiva per la realizzazione di protesi ortopediche.

Indice degli argomenti

Origini ed evoluzione di LimaCorporate

LimaCorporate ha iniziato a produrre strumenti chirurgici nel 1945. L’azienda ha successivamente espanso la propria attività, avviando la produzione di componenti meccaniche per i settori aeronautico e automobilistico. Tra gli anni ’60 e ’80 l’attività principale è diventata la produzione di dispositivi medici e, nello specifico, di protesi ortopediche in titanio. Negli anni ’90 ha continuato a concentrarsi nel settore medico allo scopo di affermare la propria presenza a livello globale. Nel 2000 tale approccio ha portato alla decisione di specializzarsi esclusivamente nella produzione di impianti ortopedici. Oggi Lima offre soluzioni ortopediche ricostruttive e su misura per i singoli pazienti. La gamma di prodotti comprende impianti primari e di revisione per le grandi articolazioni e soluzioni complete per le estremità, ivi compresa la fissazione. L’azienda vanta due impianti di produzione in Italia: a Villanova di San Daniele del Friuli e a Calatafimi – Segesta in provincia di Trapani.

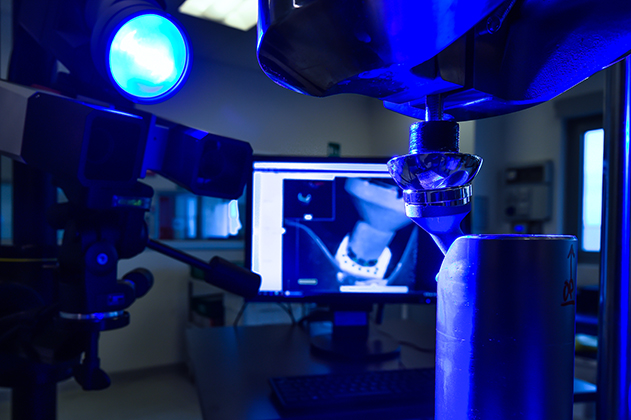

Per riuscire a essere in completa sinergia con i chirurghi e realizzare in tempi molto brevi e con precisione assoluta le protesi richieste, negli ultimi anni LimaCorporate ha effettuato specifici studi impegnando il proprio dipartimento di Ricerca e Sviluppo per sperimentare dapprima e successivamente, visti gli ottimi risultati raggiunti, industrializzare procedure di produzione basate sulla manifattura additiva coadiuvata da sofisticati sistemi di controllo che sfruttano soluzioni di intelligenza artificiale.

Questo sforzo ha altresì richiesto la digitalizzazione spinta di tutti i processi industriali operativi e di supporto in tutti i dipartimenti aziendali per arrivare a sviluppare compiutamente nuovi modelli di business.

La sfida dell’additive manufacturing nel campo delle protesi ortopediche

All’inizio degli anni 2000, studi incoraggianti circa le opportunità offerte dall’impiego del Trabecular Titanium (una struttura cellulare altamente porosa che assomiglia molto a quella dell’osso umano) e della tecnologia EBM (Electronic Beam Melting) convinsero la direzione aziendale a effettuare importanti investimenti per introdurre la manifattura additiva nel campo delle protesi ortopediche.

L’obiettivo era quello di trovare una soluzione di prodotto che creasse il miglior ambiente possibile per l’integrazione dell’osso con la protesi, a garanzia di una perfetta stabilità. Dopo importanti studi sui prodotti utilizzabili, l’impegno più gravoso è stato perfezionare il processo per renderlo compatibile con una produzione di serie. Negli ultimi anni, il know how e la sperimentazione sempre più sofisticata hanno permesso la realizzazione di forme complesse, non ottenibili con tecnologie tradizionali e la conseguente creazione di impianti protesici personalizzati per pazienti affetti da gravi patologie ossee.

Attualmente l’azienda produce con tecnologie additive manufacturing circa 30mila componenti protesici “seriali” all’anno e ben 500 impianti “sartoriali” destinati a pazienti specifici.

Specificità delle soluzioni ottenute tramite additive manufacturing

Come precedentemente accennato, LimaCorporate non ha inteso la sua evoluzione digitale finalizzata unicamente alla manifattura additiva ma, in contemporanea, si è data l’obiettivo di cambiare i propri paradigmi generali per poter digitalizzare compiutamente tutti i processi aziendali e integrare effettivamente la catena del valore. Solo così, come i vertici aziendali con grande sicurezza affermano, sarebbe possibile cambiare l’approccio generale e mantenere costante il vantaggio competitivo di cui gode in questo momento.

In questo senso va interpretato lo sforzo che l’azienda sta profondendo per lanciare una nuova piattaforma digitale. Tale piattaforma permetterà il dialogo diretto e continuo con le équipe mediche grazie ad un software che utilizza algoritmi di intelligenza artificiale, elabora i dati del paziente, ne ricostruisce l’anatomia e consente quindi al chirurgo di scegliere i modelli dei componenti protesici più adatti allo scopo, mediante una realistica simulazione e pianificazione dell’intervento chirurgico.

Tale software permetterà di stabilire in tempo reale le eventuali personalizzazioni e lanciare la produzione additiva di componenti su misura.

Inoltre, la simulazione svolta potrà essere utilizzata dall’équipe medica durante il reale svolgimento dell’operazione e permetterà di registrare tutti i dati utili a certificare la buona riuscita dell’intervento.

Oltre a questo, negli ultimi anni sono state aggiunte anche le tecnologie laser per altri materiali metallici e plastici in modo da produrre strumenti chirurgici specifici per il singolo paziente.

Vantaggi e sfide future

L’azienda a breve aprirà il primo centro di produzione additiva per protesi “pazientocentriche” al titanio all’interno del più importante ospedale ortopedico degli USA, a Manhattan.

Infatti, grazie agli sforzi profusi e all’intelligente utilizzo della digitalizzazione a 360°, LimaCorporate sta evolvendo il proprio modello di business: da fornitore di un prodotto di elevatissima qualità a fornitore di un servizio abbinato di altrettanto elevata qualità; prodotti e servizi interconnessi e imprescindibili gli uni dagli altri.

Per poter ottenere questo risultato l’azienda si affida a provider che abbiano la forza e la capacità di diventare veri e propri partner qualificati di progetto. Attualmente sono in fase di sviluppo avanzato progetti di ricerca con importanti fornitori di tecnologie. Infatti, in un settore così complesso è assolutamente impensabile avere tutte le competenze in casa e svilupparle alla velocità che la continua evoluzione tecnologica richiede. Per questo l’azienda si avvale di partner globali che sono in grado di supportarla nello sviluppo del processo e del prodotto, ma anche nella fornitura di service e di manutenzione nonché nella formazione degli ingegneri interni. Insieme a loro l’azienda sta sviluppando non solo la tecnologia stampa 3D, ma anche un sistema di interfacciamento con le macchine e di elaborazione dei big data, che permetta di prendere decisioni strategiche ed effettuare dei miglioramenti sia sul processo che sul prodotto.

Applicabilità della manifattura additiva di precisione ad altri ambiti

LimaCorporate rappresenta un esempio importantissimo per avallare la tesi che la tecnologia additiva sia applicabile in tutti i settori. Ovviamente non ci si può affidare a questa solo perché è “di moda”. Occorre una chiara identificazione di un bisogno e la convinzione che la manifattura additiva sia l’unica soluzione possibile. In generale si può affermare che rappresenti la soluzione ideale per realizzare prodotti personalizzati caratterizzati da una importante complessità, non riproducibili con altre tecnologie. In caso contrario, almeno al momento, i costi non sono ancora comparabili. Essa rappresenta una soluzione per produrre pezzi di ricambio critici, il cui utilizzo risulti però piuttosto estemporaneo e per i quali, quindi, non valga la pena appesantire il magazzino.

Prendendo quindi come esempio LimaCorporate, l’utilizzo su vasta scala della manifattura additiva non può prescindere dalla definizione di nuovi modelli di business e comunque il suo utilizzo deve essere ben ponderato e accompagnato, per un tempo significativo, alla produzione “tradizionale”.

Importante altresì che le aziende siano fortemente orientate all’innovazione e preparate al cambiamento culturale, dal momento che occorre modificare l’approccio al mercato.

Si ringrazia Luca Vozzi (Vicepresidente e Direttore operativo di LimaCorporate S.p.A.) per l’intervista rilasciata, che ha reso possibile la stesura del presente articolo.