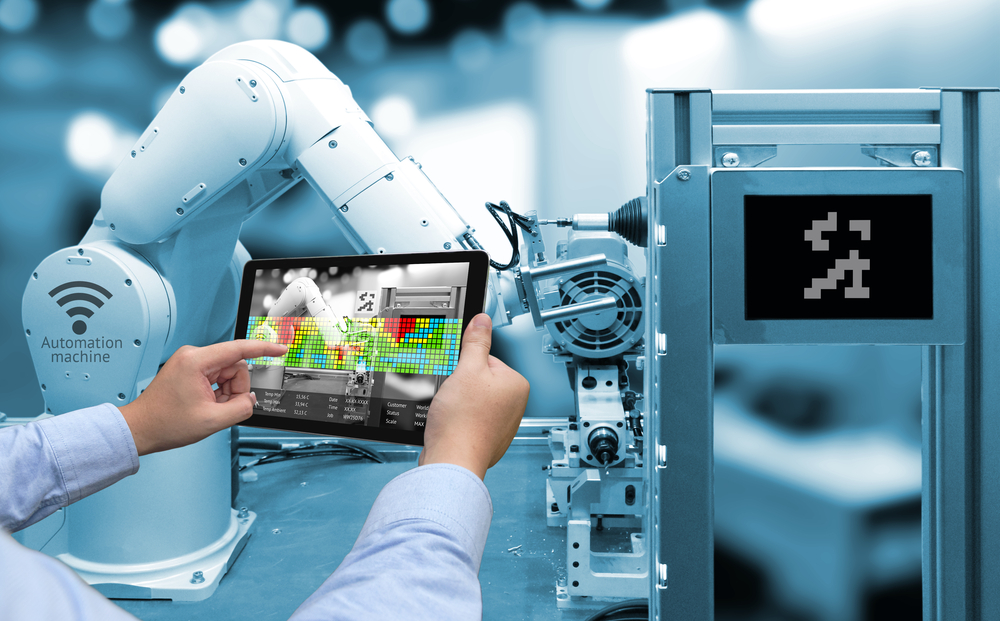

Per assicurare sempre il massimo dell’efficienza sulle linee di produzione dell’impianto di Valencia, Ford ha deciso di avvalersi di miniterms, sensori integrati con i macchinari per rilevare prontamente eventuali cali nelle prestazioni e trasmettere immediatamente segni di cedimento o guasto agli ingegneri che, avvisati con una notifica tramite un’app per smartphone dedicata potranno provvedere alla manutenzione prima che il guasto si verifichi. Dalla introduzione all’inizio del 2019, l’utilizzo dei big data ha generato un risparmio di oltre 1 milione di euro garantendo sempre il rispetto dei tempi di consegna dei modelli ai clienti. Un’altra innovazione introdotta nello stabilimento Ford di Valencia è il robot a guida autonoma che consegna i pezzi di ricambio ai dipendenti sulle linee di produzione.

L’idea è venuta ad Eduardo Garcia Magraner, Manufacturing Manager, Body and Stamping plant, Ford Valencia dopo aver notato che, quando si deteriorano le apparecchiature svolgono i compiti più lentamente. Il progetto Miniterms 4.0 è il primo del suo genere negli stabilimenti Ford e a renderlo possibile è stata la collaborazione con gli esperti del dipartimento di robotica dell’Universidad CEU Cardenal Herrera (CEU UCH) a Valencia. Inoltre, al fine di rendere i dati disponibili all’utilizzo nelle strutture di Ford in tutto il mondo, il progetto è finanziato dal programma di ricerca universitario di Ford Motor Company e gestito dal team Global Data Insights and Analytics.