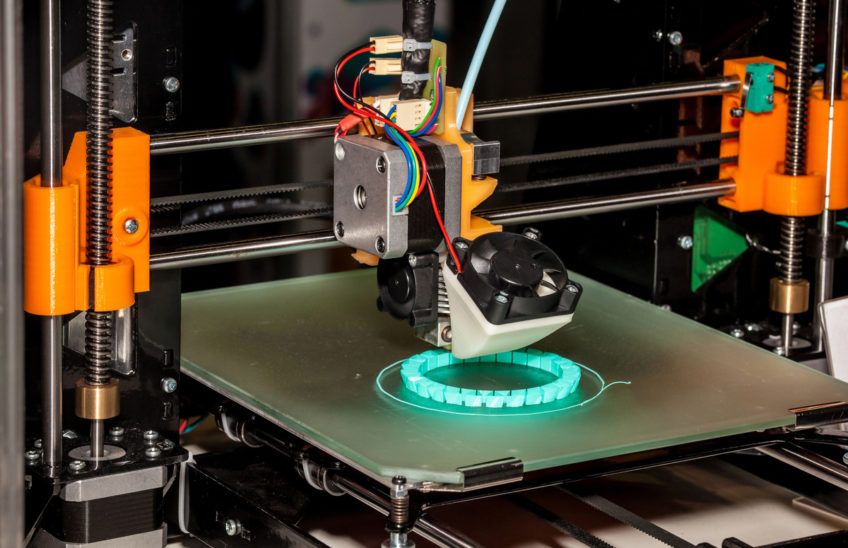

Si parla molto di manifattura additiva, associandola alla stampa in 3D. Vediamo di chiarire di cosa si tratta. La manifattura additiva è una modalità produttiva che, utilizzando tecnologie anche molto diverse tra loro, consente la realizzazione di oggetti (che possono essere parti componenti, semilavorati o prodotti finiti) generando e sommando strati successivi di materiale.

In pratica, accade l’inverso rispetto alle tecniche tradizionali, in cui si procede per sottrazione dal pieno (come ad esempio tornitura o fresatura).

Dal punto di vista della produzione, si tratta di un’evoluzione importante nell’ambito della più ampia tendenza alla digitalizzazione della manifattura, attuata attraverso la comunicazione tra computer e macchine, grazie alla condivisione delle informazioni (tra macchine e persone) resa possibile dalla diffusione di internet (internet of things).

Indice degli argomenti

Le origini della manifattura additiva

La manifattura additiva non è un’innovazione recente (ricordiamo che la stampa 3D si utilizza da metà anni ’80 nella prototipazione rapida), ma negli ultimi anni le opportunità di utilizzo di questa tecnologia si sono ampliate notevolmente grazie alla possibilità di “produrre” oggetti di maggiori dimensioni, in una gamma assai più ampia di materiali (in plastica, metallo, ceramica, cera, gesso, materiali compositi, elastomeri, fotopolimeri, ecc.), con tempi di produzione ridotti rispetto al passato. Anche il costo delle macchine si è ridotto e l’insieme di questi fattori ha permesso uno sviluppo sensibile di questa tecnologia nella produzione di componenti per uso finale.

Per comprendere le potenzialità di sviluppo della manifattura additiva vanno tenute presenti due caratteristiche:

- consentire di produrre oggetti con geometrie complesse non altrimenti realizzabili in un pezzo unico con le tecniche tradizionali, modificandone la struttura costruttiva con un minore impiego di materie prime, maggiori prestazioni e utilizzando materiali diversi da quelli oggi in uso;

- far sì che i costi di realizzazione di varianti rispetto a un modello base siano sostanzialmente nulli.

Ciò significa che la manifattura additiva sia poco indicata su produzioni di grandissima serie (non esistono di fatto economie di scala) ma che possa aprire nuove possibilità alla “personalizzazione di massa”.

In base a queste caratteristiche l’utilizzo della manifattura additiva è concepibile nei tipi di produzione:

• quando è la tecnologia di elezione, cioè quando permette di ridurre i costi realizzando oggetti con caratteristiche tecniche uguali o superiori (ciò si verifica oggi principalmente nella produzione di palette per turbine e iniettori di carburante per motori aeronautici) o di ottenere standard qualitativi unici, non ottenibili con tecniche tradizionali (come nel caso della produzione di protesi ortopediche e componentistica per competizioni di auto e moto).

• quando è la tecnologia più competitiva sui costi solo a condizione di modificare il disegno

dell’oggetto da realizzare. Le modifiche nel design permettono di valorizzare al massimo il potenziale della manifattura additiva senza compromettere (o migliorando) le caratteristiche tecniche dell’oggetto prodotto. Ciò si verifica oggi principalmente nella componentistica in campo aeronautico. Si tratta però di una fattispecie con enorme potenziale di applicazione nei settori più diversi, a condizione che la progettazione o la re-ingegnerizzazione costruttiva siano coerenti con le potenzialità delle tecnologie additive (think additive).

• quando la tecnologia non è competitiva in termini assoluti ma può essere economicamente vantaggiosa per altre motivazioni.

Tre casi sono particolarmente rilevanti:

- quando il pezzo stampato in 3D costa di più ma la manifattura additiva (grazie alla sua flessibilità, alla rapidità di produzione senza necessità di stampi o altro attrezzaggio) permette di “immagazzinare file” anziché prodotti, con conseguente riduzione del capitale immobilizzato nelle scorte e dei costi di magazzino (ciò si verifica in primo luogo per la produzione on demand di pezzi di ricambio, soprattutto in ambito aeronautico);

- quando la manifattura additiva può permettere di far fronte alla improvvisa ed imprevista mancanza di componenti per la produzione in linea (in questo caso il componente in sé può risultare più costoso ma la flessibilità e la velocità della nuova tecnologia permettono di evitare costi ben superiori connessi all’interruzione della produzione);

- iquando la manifattura additiva consente la reingegnerizzazione costruttiva di pezzi intrinsecamente più efficienti (e più costosi) che consentono di aumentare la produttività di impianti industriali esistenti.

I settori che ne fanno più uso

I settori che a oggi sono più coinvolti nell’uso della manifattura additiva – oltre alla prototipazione in generale – sono l’aerospaziale, l’automotive, il biomedicale, il packaging e la gioielleria. Si prevede un prossimo sviluppo anche nei settori delle pompe idrauliche e degli accessori per la moda. Le tecniche della produzione additiva sviluppano i punti di forza dei settori in cui le economie di scala non sono un fattore importante di successo e in cui invece l’agilità e la rapidità di azione costituiscono un fattore vincente.

Come funziona la manifattura additiva

La manifattura additiva utilizza tecnologie anche molto diverse tra loro, per realizzare oggetti generando e sommando strati successivi di materiale (additive manufacturing) anziché per sottrazione dal pieno (subtractive manufacturing), così come è in molte tecniche della produzione tradizionale (tornitura, fresatura, ecc.). La possibilità di passare da un file di testo a una stampa su carta attraverso il deposito di uno strato di materiale (l’inchiostro o il toner) su un piano (la carta) è ormai da decenni nella nostra pratica quotidiana. Al contrario, la possibilità di “stampare” un oggetto (in plastica, metallo, ceramica, cera, gesso, ecc.) a partire da un disegno CAD (Computer-Aided Design) appartiene per ora all’esperienza di un numero significativamente più basso di operatori, sia nell’ambito della manifattura (aziende di produzione e professionisti della progettazione, prototipazione e produzione “rapida”) sia nel mondo dei “makers”, i cosiddetti “artigiani 2.0” sui quali si vanno concentrando molte attese in termini di innovazione e nuova diffusione delle pratiche creative tipiche dell’artigianato. L’analogia tra le stampanti tradizionali e queste nuove tecnologie giustifica l’uso del termine “stampanti 3D” come sostanziale sinonimo di “manifattura additiva”. Anche le stampanti 3D non sono una tecnologia recente. Il loro impiego nell’ambito della “prototipazione rapida” a supporto dei processi di sviluppo dei nuovi prodotti, infatti, risale agli anni ‘80 con una maggiore diffusione a partire dalla seconda metà degli anni 90 soprattutto nell’automotive.

Manifattura additiva, esempi d’uso

La manifattura additiva si colloca nel più ampio contesto della cosiddetta “manifattura digitale” ovvero del fenomeno che da decenni vede un’integrazione tra tecnologie digitali e manifattura attraverso il controllo automatico delle macchine da parte di computer dotati di una crescente capacità di calcolo e di “intelligenza” e attraverso la condivisione di informazione (tra macchine, tra persone e tra macchine e persone) resa possibile dalla diffusione di internet, anche attraverso dispositivi mobili. Rispetto alle tecnologie tradizionali, la manifattura additiva annulla quasi completamente i vincoli tecnici alle geometrie degli oggetti. Ciò determina la possibilità di realizzare beni intrinsecamente superiori sotto il profilo tecnico-funzionale. Alcuni esempi aiutano a comprendere questo punto.

Un primo caso si riferisce alla produzione di componenti che in fase di utilizzo saranno sottoposti a sollecitazioni termiche, necessitando dunque di un circuito di raffreddamento al proprio interno. Con le tecnologie tradizionali una prima alternativa è la realizzazione di un manufatto per saldatura di più parti oppure, se occorre che il pezzo sia in blocco unico, la realizzazione di una pluralità di fori (necessariamente rettilinei) che, incontrandosi, formano un circuito di raffreddamento interno. Gli assi di intersezione tra le forature, in ogni caso, creano angoli, una circostanza non ottimale dal punto di vista della circolazione dei fluidi. Con la manifattura additiva, al contrario, è possibile realizzare pezzi in blocco unico che contengono al proprio interno circuiti di raffreddamento, le cui geometrie possono essere progettate con un andamento curvilineo che ne ottimizza le proprietà fluidodinamiche.

Un’applicazione analoga riguarda il settore del packaging: una primaria azienda italiana del settore, ad esempio, ha ottenuto una consistente riduzione dei costi di esercizio dei propri impianti costruendo in manifattura additiva l’ugello soffiatore di aria calda con la quale si saldano le confezioni. La possibilità di intervenire nelle geometrie dei circuiti stampati del soffiatore secondo la logica “free-form”, infatti, ha consentito anche in questo caso di ottimizzarne le proprietà fluidodinamiche ottenendo così una temperatura più omogenea sulla linea di saldatura. Ciò ha permesso di ridurre la temperatura dell’aria erogata dal soffiatore, con un risparmio energetico molto importante.

Un’altra applicazione riguarda il caso di un’azienda che produce componenti in plastica su larga scala. Il processo produttivo richiedeva la realizzazione di stampi in metallo, che erano prodotti con la tecnica tradizionale della fresatura. Con la manifattura additiva gli stessi stampi sono stati migliorati, introducendovi un circuito interno di raffreddamento la cui geometria è stata ottimizzata dal punto di vista termo-fluidodinamico: ogni singolo stampo oggi costa di più rispetto al passato ma l’ottimizzazione della sua struttura interna ha consentito un drastico miglioramento delle prestazioni della linea di produzione dal momento che il ciclo di stampaggio si è ridotto drasticamente, arrivando a dimezzarsi. Un secondo caso si riferisce alla possibilità di ottenere, grazie alla maggiore libertà sul piano costruttivo, pezzi più leggeri a parità di proprietà fisiche di resistenza: si tratta di un obiettivo molto rilevante in una molteplicità di ambiti applicativi; si pensi, ad esempio, al settore aerospaziale. Minori vincoli progettuali, infatti, rendono realizzabili forme strutturalmente più robuste, utilizzando al contempo meno materiale. Con la manifattura additiva, infatti, è possibile ridurre il corpo degli oggetti aggiungendo al contempo sottostrutture reticolari di supporto particolarmente performanti sul piano della resistenza fisica e/o particolari nervature dalla geometria complessa. Alla riduzione di peso si associano benefici evidenti sul piano del consumo energetico connesso alla loro movimentazione

Un terzo caso, infine, si riferisce alle potenzialità connesse alla riduzione dei vincoli costruttivi per realizzare oggetti con migliori proprietà aerodinamiche, un obiettivo rilevante sia nei settori nei quali la velocità è fattore strategico di successo (es.: Formula 1, Motorsport ecc.) sia per i benefici associati al risparmio energetico. Alla maggiore libertà in termini di geometrie realizzabili, peraltro, si associa la riduzione del numero inferiore di pezzi da assemblare: ciò ovviamente determina non solo un minor costo del lavoro per unità di prodotto ma anche – nel caso in cui le tecniche tradizionali prevedano la saldatura di più pezzi – livelli più elevati di funzionalità tecnica: le saldature non solo sono costose ma possono anche rappresentare punti di fragilità.

Conclusioni

Accanto a questi benefici potenziali sul piano tecnico-funzionale, soprattutto di ordine economico (basti pensare alla prototipazione) un secondo ordine di considerazioni riguarda il profilo estetico degli oggetti prodotti con le tecniche della manifattura additiva. Minori vincoli costruttivi alla creatività del progettista, infatti determinano un ampliamento delle possibilità di design, alla ricerca di forme più belle, originali, distintive, ecc.,circostanze che possono evidentemente essere sfruttate sul piano commerciale.

Si ringrazia Centro Studi Confindustria