Negli ultimi due anni, segnati fortemente dall’emergenza pandemica, le sfide che le imprese del mondo manifatturiero si ritrovano ad affrontare si sono moltiplicate.

Da un lato, sfide economiche che hanno visto le realtà aziendali sempre più spesso operare in contesti internazionali e confrontarsi con società sempre più globali.

Dall’altro, sfide di mercato, guidate da una maggiore variabilità e volatilità della domanda da parte dei consumatori.

Ma si è trattato anche e soprattutto di sfide tecnologiche e organizzative che impongono alle imprese del manufacturing di lavorare su supply chain sempre più complesse, che richiedono una maggiore digitalizzazione delle operations, e che le portano a concentrarsi sulla creazione di operazioni resilienti e sull’ottimizzazione e sull’automazione dei processi.

Di fronte ad uno scenario di cambiamento così radicale e accelerato, le imprese devono essere in grado di ottimizzare il business esistente e al contempo, virare verso nuovi modelli di servizio con cui gestire processi complessi, in una logica di sempre maggiore integrazione e contando su flussi di lavoro intelligenti che supportano processi data-driven.

Proprio di questo si è parlato in occasione del webinar “Cloud Manufacturing e Cloud nel Manufacturing: verso nuovi modelli operativi”, al quale hanno preso parte Fabio Belardinelli, SAP Managing consultant Logistic & Purchasing di IBM; Andrea Manini, SAP Managing consultant Manufacturing & Operation di IBM; e Nicola Saccani, Associate Professor Laboratorio RISE – Università di Brescia.

Indice degli argomenti

Il digitale abilita la costruzione di supply chain resilienti e sostenibili

Procedendo per gradi, è quanto mai utile guardare al contesto in cui le imprese si trovano oggi ad operare. A fornire un quadro di insieme pensa Nicola Saccani che sottolinea la forte instabilità, una problematica che la pandemia ha reso plastica, e che genera incertezza non solo sull’economia, ma anche sulla società in generale

A questa incertezza si affianca l’estrema fragilità delle catene di fornitura. Fragilità evidenziata nel momento in cui si è imposto un “blocco” alle attività, manifatturiere in particolare, ma anche ai servizi, mettendo in estrema difficoltà le aziende, impreparate ad affrontare una situazione di tale portata.

“E ora che siamo usciti dall’ondata più impattante, – prosegue Saccani – viviamo fenomeni di scarsità delle materie prime, come quella dei microchip che sta rallentando per esempio il settore automotive. È una scarsità causata dall’amplificazione troppo rapida dei volumi di ripresa e della domanda dei clienti. Per non parlare poi della sempre crescente variabilità dei prezzi delle materie prime”. A tutto ciò si associano il fenomeno della resilienza per garantire la continuità del business e l’interesse crescente sulla transizione ecologica e digitale.

Insomma, di fronte ad un siffatto scenario, le aziende sono chiamate ad evolvere verso la direzione di costruire supply chain sostenibili e circolari, resilienti, e sempre più digitali. Non da ultimo, arricchire la componente di servizio e quindi trasformare catene di fornitura di prodotti standard a catene che forniscono funzionalità e soluzioni ai bisogni di consumatori o clienti business.

In tutto questo, precisa Saccani “la digitalizzazione non è solo un fenomeno trasformativo, ma abilitante di tutti i fenomeni a cui ho accennato: economia circolare, servitization e costruzione di supply chain più resilienti”. La trasformazione digitale permette, infatti, di integrare le informazioni e di farle muovere tra i diversi attori che compongono la catena in modo efficace ed efficiente, riducendo la necessità di spostare materiali inutilmente; aiuta a virtualizzare i processi riducendo la mobilità di persone, ottimizzando così anche le attività manutentive; connette i prodotti, abilitando tutte le possibilità legate al controllo da remoto, all’autonomia degli oggetti, all’offerta di servizi avanzati…

A dieci anni dalle prime sperimentazioni del digitale, ora si parla di Virtual Enterprise

Definito il contesto, è stato Andrea Manini a ripercorrere il cambiamento radicale nel mondo del manufacturing a cui abbiamo assistito negli ultimi dieci anni. Le imprese sono passate dalle prime sperimentazioni di digitalizzazione all’interno delle funzioni aziendali, orientate a un generale miglioramento della produttività e basate sulle architetture hardware on premise, a nuovi paradigmi, nel segno delle Cognitive e delle Intelligent Enterprise.

Ciò che ha permesso il “salto” è stata l’evoluzione tecnologica, in particolare, l’adozione estesa dell’Internet of Things (IoT) che ha permesso di disporre di macchine sempre più connesse e quindi di sempre più dati dell’impresa, e l’adozione di piattaforme cloud che hanno consentito di creare ambienti collaborativi.

Al di là delle denominazioni, che spesso fanno riferimento alle sensibilità specifiche dei vendor tecnologici, si tratta di paradigmi nei quali le soluzioni tecnologiche sono di fatto delle piattaforme pensate per lo sviluppo del business. La digitalizzazione, così come l’intelligenza artificiale, è utile per generare workflow intelligenti e integrati nei processi e le infrastrutture sulle quali si basano, vedono coesistere public cloud, private cloud e on premise.

La terza fase è quella che sta prendendo forma ora, incalzata dalla pandemia e dalle relative pressioni di mercato: la virtual enterprise. Vista quasi in concorrenza con l’impresa intelligente, l’impresa virtuale ne rappresenta l’evoluzione perché accentua gli aspetti tecnologici basati sulla gestione dei dati messi a disposizione dalla connettività degli equipment e delle linee di produzione, permettendo di superare vincoli e barriere geografiche che soprattutto nell’anno passato hanno cambiato lavori e processi aziendali.

L’impresa virtuale si basa su piattaforme ed ecosistemi aperti e sicuri, costruisce percorsi di innovazione guidati dai dati, integra le cosiddette tecnologie esponenziali in flussi di lavoro intelligenti ed estesi, crea un flusso collaborativo tra l’uomo e le macchine. Soprattutto, ha al centro del proprio divenire la sostenibilità.

Le peculiarità della Virtual Enterprise in sei building block

“Possiamo caratterizzare la Virtual Enterprise – spiega Manini – facendo riferimento a sei paradigmi”.

- Ecosistemi di lavoro aperti non solo verso l’interno, integrando le funzioni aziendali, ma anche verso l’esterno, includendo gli attori che concorrono alla gestione del processo end-to-end, dai fornitori, ai clienti fino ad arrivare a enti regolatori piuttosto che governativi. L’apertura motiva le piattaforme di business ad abbracciare ecosistemi più ampi.

- Approcci scientifici alla ricerca e padronanza dei dati per sviluppare innovazione mirata, in termini di Artificial Intelligence, Quantum Computing ecc.

- Adozione estesa di flussi di lavoro intelligenti che rappresentano la spina dorsale e il collante di tutti gli elementi, “the Golden Thread”: quindi creare ecosistemi collaborativi in cui partecipano aziende, partner e stakeholder che abilitano tutti gli elementi di virtualizzazione che rendono efficienti i processi end to end.

- Sostenibilità: più l’azienda è digitale più è eco-sostenibile. La convergenza degli interessi personali, del pianeta e aziendali ha come risultato modelli operativi consapevoli dal punto di vista ambientale.

- Partnership inclusiva uomo-tecnologia: i nuovi modi di lavorare digitalizzati si traducono in esperienze ottimizzate senza soluzione di continuità.

- Cloud ibrido, aperto e sicuro: architettura alla base di una virtual enterprise su cui gli aspetti tecnologici vengono resi possibili e tramite cui i partner dell’ecosistema collaborano ricavandone profitto in maniera sicura e affidabile.

La roadmap verso il Cloud Manufacturing

Manini sottolinea che intelligenza artificiale, connessione e automazione sono alla base del cloud manufacturing. “Siamo abituati a gestire modelli di dati locali, basati sul singolo reparto e sito produttivo. Tutti questi elementi integrati nel cloud spingono ad approcciare il manufacturing in termini globali. È proprio il fatto di avere piattaforme abilitanti che spinge a pensare in modo armonico e standardizzato alla gestione del dato e dei processi aziendali”.

Fabio Belardinelli interviene precisando che la piattaforma tecnologica, per realizzarsi, ha bisogno di un cloud e più in particolare di un cloud ibrido e aperto.

“Per evolvere e fare in modo che tutti questi ecosistemi, blockchain, IoT, automazione e l’AI coesistano e siano integrati, occorre un’ulteriore evoluzione abilitata dall’Hybrid Cloud dove tutte le tipologie di infrastrutture tecnologiche, vengono orchestrate e integrate all’interno di piattaforme come Kubernetes di Red Hat per abilitare tutti questi processi per la fruibilità dei dati e l’automazione e la gestione di data base sempre più grandi, quindi big data, con spazi che crescono nel tempo e hanno bisogno di un incremento sulla base della domanda”. L’hybrid cloud è fondamentale per gestire le infrastrutture e questo tipo di sistemi.

La digitalizzazione non basta, serve una strategia

C’è una trasformazione radicale in atto, che tuttavia non trova tutte le imprese allo stesso punto del percorso.

Secondo Nicola Saccani, non tutte le aziende sono allo stesso punto non solo in termini di adozione o maturità: la trasformazione è più ampia della sola, quanto impattante, digitalizzazione. “La digitalizzazione è un abilitatore, ma non è l’unico e talvolta nemmeno quello principale. Se non accompagnata da altri elementi o non si fa oppure si fa in modo tattico-operativo senza riuscire a coglierne i benefici”.

Quello che occorre, è lavorare su una strategia: quindi, la digitalizzazione intesa non per incassare incentivi ma come percorso strategico di evoluzione. Serve una visione organica di lungo periodo che parte da una strategia e che si porti dietro un commitment forte e visibile delle prime linee dell’azienda di modo da accogliere in questi progetti l’impegno e la volontà delle persone di affrontare questi cambiamenti con successo. “Bisogna evitare l’effetto gadget, e quindi dire ‘lo faccio per avere un piccolo beneficio’, – ribadisce Saccani – perché questo non dà un vero valore al cliente o ai processi, ma solo un effetto d’immagine”.

Ancor di più, si dice che i dati sono il nuovo petrolio, ma questo è vero solo se siamo in grado di trasformare l’informazione grezza in valore. Qui entra in gioco l’opportunità di sviluppare competenze in azienda per sfruttare questo patrimonio per le decisioni aziendali: non si tratta solo di data scientist, ma nel complesso di una cultura aziendale pronta a recepire il potenziale ottenibile dall’analisi dei dati da utilizzare per supportare le decisioni di business. In molte aziende la frammentazione delle informazioni ostacola questi processi.

Nell’ultima indagine svolta dal Laboratorio RISE a fine 2020, racconta Saccani “notiamo che l’impatto della pandemia in termini di digitalizzazione è stato fortissimo ma più che altro per la remotizzazione di processi già virtuali – come riunioni e meeting in modalità remota con clienti e fornitori – o lavori svolti dai white collar”. Lo stesso non è avvenuto nel caso delle attività produttive: ci sono stati pochissimi casi di riconversione flessibile della produzione e remotizzazione del controllo dell’avanzamento della produzione, attività che si trovano ancora al palo. Inoltre, secondo l’indagine assistiamo ad un aumento della digitalizzazione da parte delle aziende: mediamente le aziende indagate adottano tre di una lista di tecnologie 4.0, un dato in forte crescita rispetto alle due indagini precedenti. In particolare, si parla di IoT, robotica collaborativa e big data, “ma vediamo anche quanta sia la strada da fare. Solo percentuali ridotte delle aziende sono già a regime con queste tecnologie, la maggior parte è ancora in fase di studio e sperimentazione” conclude Saccani.

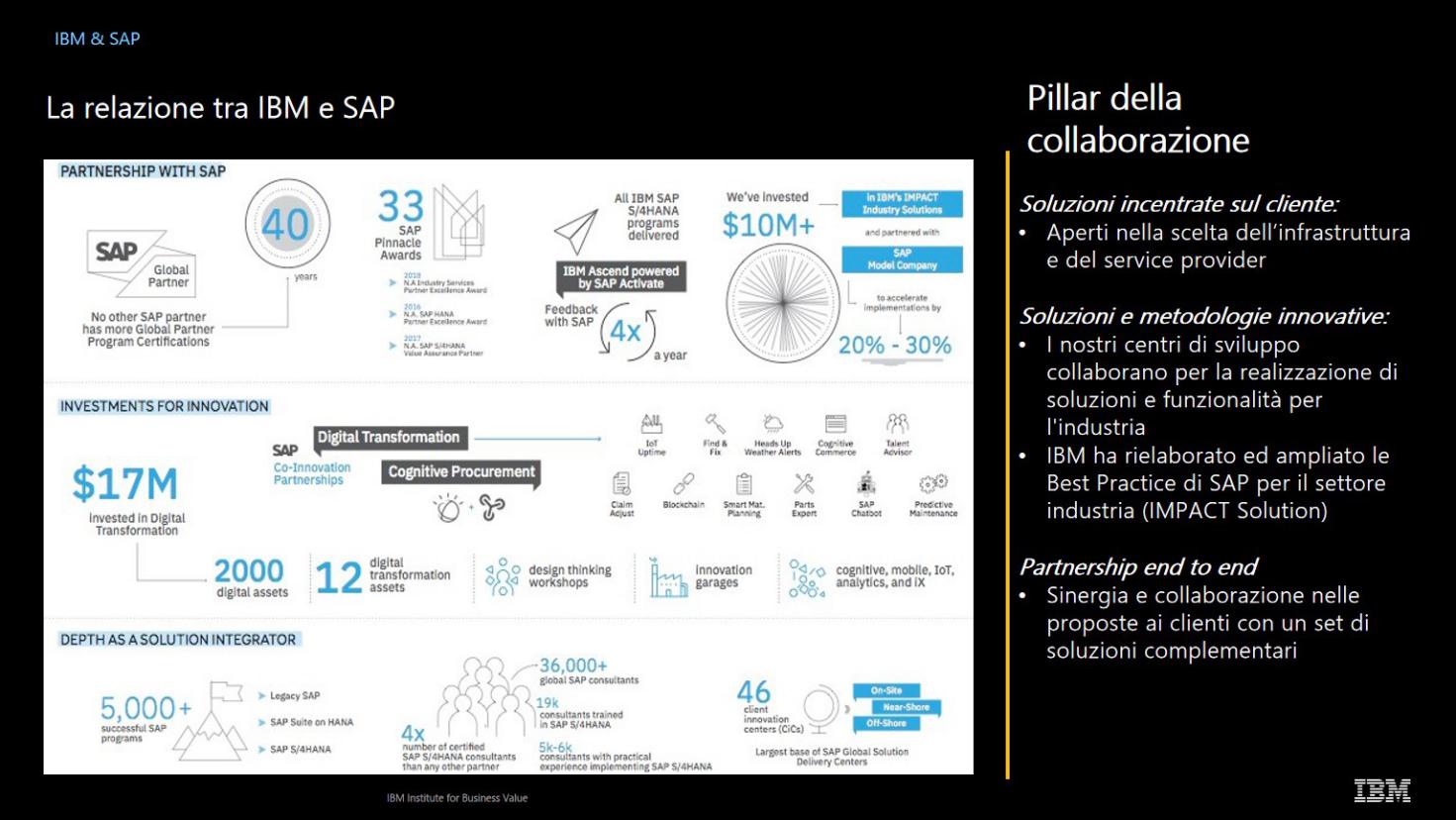

SAP e IBM: una partnership per il manifatturiero tra tecnologia e metodo

È in questo scenario che si inserisce la collaborazione tra SAP e IBM che si pone l’obiettivo di aiutare le imprese nella loro transizione verso nuovi modelli data-driven, grazie alla modernizzazione e alla trasformazione dei loro processi, e per raggiungere quella agilità che consente loro di adattarsi alle nuove richieste del mercato. Una collaborazione specifica per aiutare le imprese del comparto manifatturiero e che amplia la storica partnership tra le due società, che ormai ha traguardato i quarant’anni.

Una collaborazione che punta in primis alla revisione dei flussi di lavoro e dei processi che poggia sia sulle Best Practice di SAP, sia sull’offerta di soluzioni IBM preconfigurate sulle diverse industry di mercato; inoltre, ad accompagnare le aziende nella migrazione dei loro carichi di lavoro verso gli ambienti cloud più idonei, sfruttando la potenza combinata dell’offerta di IBM, Red Hat e SAP.

Tuttavia, non si tratta solo di strumenti tecnologici. Dalla collaborazione tra SAP e IBM nasce un approccio metodologico, per aiutare le imprese ad automatizzare e accelerare il loro percorso di trasformazione in Intelligent Enterprise, grazie a modelli e strumenti di automazione e configurazione. Si innesca dunque un volano virtuoso, nel quale la Business Technology Platform di SAP si integra con la piattaforma di IBM e con le tecnologie di AI, machine learning, automazione e analytics per dar vita a flussi di lavoro intelligenti.

Flussi di lavoro intelligenti: come si realizzano in concreto?

Andrea Manini entra nel vivo della revisione dei workflow intelligenti in azienda.

“Abbiamo centri di competenze – racconta – dove stiamo approcciando il tema di sviluppare workflow intelligenti: lo sforzo è di capitalizzare esperienze presso i clienti e arricchire l’offerta SAP. I workflow intelligenti che stiamo cercando di sviluppare riguardano processi end-to-end che attraversano i confini e, attraverso l’applicazione di tecnologie emergenti, cambiano radicalmente il modo in cui il lavoro viene svolto e generano nuovi risultati di business. E se guardiamo al manifatturiero stiamo sviluppando workflow che integrino figure come il maintenance manager per rendere efficienti ed efficaci i processi introducendo elementi di automazione fino a qualche anno fa confinati solo in alcuni ambiti”.

Manini porta come case study un progetto avviato in una realtà internazionale in ambito manifatturiero in cui si sono connessi oltre 100 apparecchiature industriali in 22 siti produttivi, applicati algoritmi di intelligenza artificiale per creare modelli predittivi in ambito qualitativo, il tutto integrato su una piattaforma cloud per la possibilità di calcolo e definizione di questi elementi. SAP è il sistema di gestione che ha usufruito di questi dati al fine di completare i processi di gestione della qualità. L’approccio adottato ha visto una prima fase di definizione di un modello dati comune per superare i vincoli dei singoli siti produttivi, poi la standardizzazione del modello aziendale; il secondo passo è stato sviluppare sia a livello di macchine che di sito e di cloud e approcciare tutto nell’ottica dei micro-servizi per abilitare l’approccio agile.

Tutto questo ha consentito di creare modelli predittivi in ambito di qualità di produzione per determinare l’elemento critico del prodotto stesso, la viscosità, “quello che cercavamo – precisa Manini – era un modello predittivo che unisse sia i dati rilevati dal campionamento durante la produzione che quelli ambientali come temperatura e umidità, per capire come influenzassero la qualità del prodotto stesso”.

Inoltre, sono stati definiti modelli di Realtà aumentata per ottimizzare processi e aspetti manutentivi. “Il KPI a cui tengo di più è quello dell’aumento dell’OEE (Overall Equipment Effectiveness) del 10% che ha cambiato il modo di lavorare, consentito di anticipare problematiche di produzione evitando fermi macchina e questo ha contributo ad aumentare qualità ed efficienza del prodotto”. Oltre a ciò, la produttività degli operatori è migliorata del 20%.

Questo è un esempio perfetto dell’unione tra impresa intelligente e cognitiva e gli elementi di un’impresa virtuale in cui le tecnologie sono state orchestrate per la definizione del processo aziendale. Ora come ora la piattaforma cloud è rivolta ad una collaborazione interna al gruppo, ma come sottolinea Manini “abbiamo già in lavorazione l’idea di aprire l’ambiente ai fornitori e ai principali clienti per andare verso una maggiore virtualizzazione dell’impresa stessa”.

La trasformazione digitale su SAP S/4HANA: come avviene la migrazione?

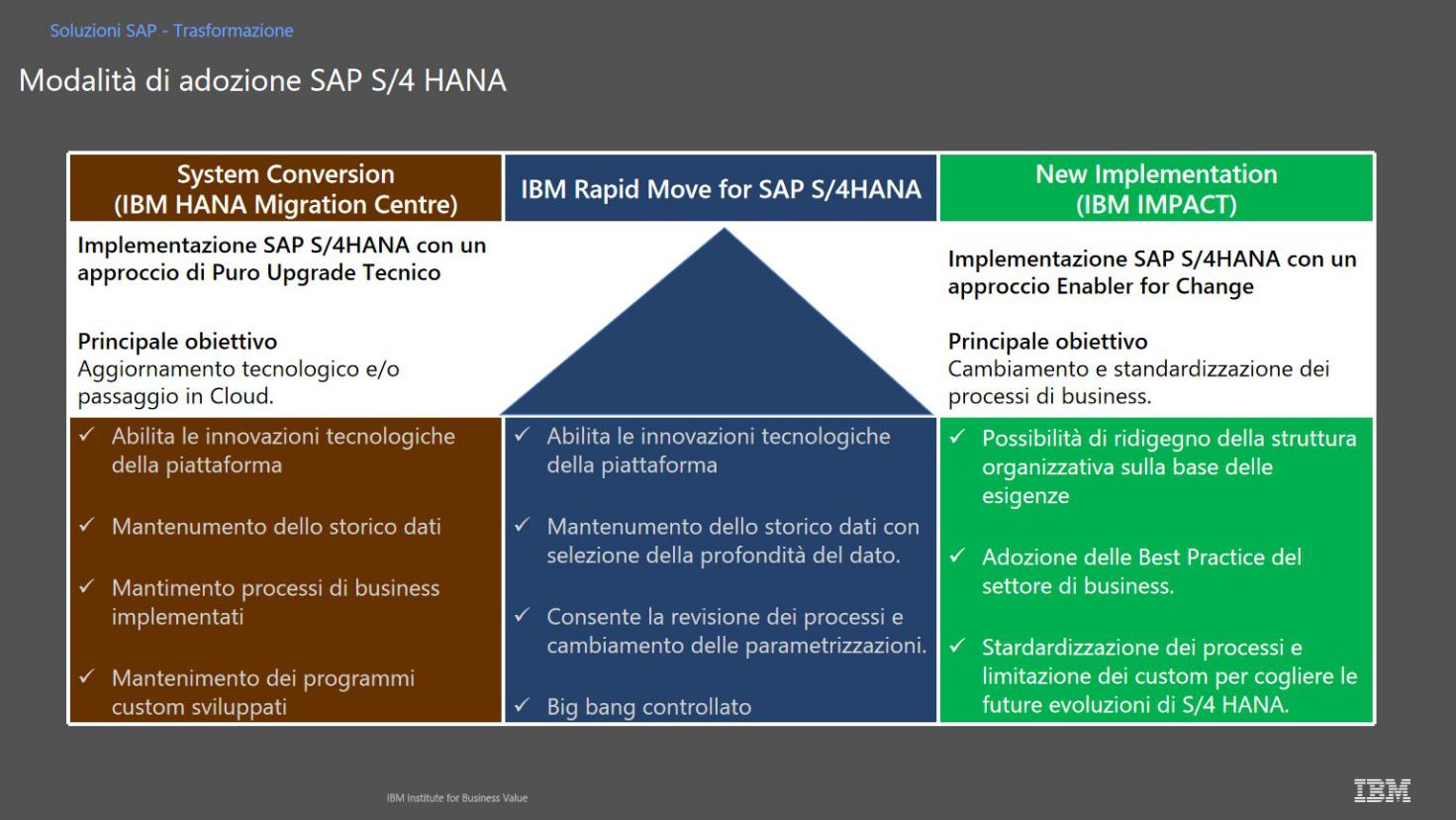

Fabio Berlardinelli prosegue definendo come le aziende approcciano una trasformazione digitale su SAP S/4HANA. L’approccio pensato da SAP e IBM prende in considerazione sia le imprese che affrontano per la prima volta un percorso di trasformazione – il cosiddetto greenfield -, spinte dalle necessità rese evidenti nel corso della pandemia, sia quelle realtà che si erano già avvicinate alla digitalizzazione, ma che oggi hanno più che mai bisogno di accelerare per raggiungere nuovi obiettivi di efficienza e di competitività, il cosiddetto brownfield.

Greenfield è un approccio per aziende che provengono da ERP diversi da SAP e quindi, affrontano un percorso che potremmo definire “obbligato” oppure da parte di quelle aziende che hanno già SAP, ma vogliono attuare una revisione profonda dei processi e sfruttare al massimo le potenzialità della piattaforma.

“Si parte da una soluzione, si fa un’analisi del settore sul quale si sta facendo l’implementazione poi, grazie alle best practice di SAP andiamo a proporre metodologie di implementazione per velocizzare i tempi di sviluppo e utilizzare al massimo le potenzialità della piattaforma”.

In contrapposizione all’approccio Greenfield abbiamo quello Browfield che viene adottato da molte aziende che decidono di evolvere alla piattaforma S4 HANA con un approccio tecnico. “Tramite tool standard SAP ed esperienze classificate dall’IBM Migration centre facciamo una analisi del sistema per evidenziare le caratteristiche e le problematiche che emergeranno nel momento dell’upgrade tecnologico”. Anche con questo approccio possiamo permettere ai clienti di decidere se mantenere una architettura on premise o di passare ad una in cloud.

Nel mezzo di queste due modalità, in quello che possiamo definire blue field, è stato sviluppata la metodologia IBM Rapid Move, che rappresenta un approccio nuovo all’adozione di SAP S/4HANA in grado di disaccoppiare l’upgrade tecnologico della piattaforma SAP dalla ripresa dello storico dati (tramite il SW Crystal Bridge di SNP, partner nell’implementazione di questo approccio), proponendo evoluzioni di dati abilitanti per nuovi processi o allinearli alla nuova organizzazione. Un approccio che consente alle imprese di sfruttare l’investimento già sostenuto in una implementazione SAP, con l’obiettivo di creare valore là dove serve e là dove è funzionale e coerente con gli obiettivi di business.

In questo caso, viene effettuata una valutazione completa dell’esistente, al fine di mappare l’implementazione dell’ERP SAP e partire da lì per lo sviluppo di un business case per la trasformazione digitale.

L’industrializzazione della raccolta 4.0

Un esempio concreto è quello di una multi-utility che si occupa di automatizzare i processi di raccolta rifiuti tramite RFID. “Tutto quello di cui abbiamo parlato, dalla digitalizzazione degli equipment, all’innovazione industriale, al cloud, è stato messo insieme” spiega Belardinelli. Questo processo di industrializzazione è stato radicale e concertato in un arco temporale non così esteso.

Si è partiti dal rinnovamento dell’equipment legato alla raccolta dei rifiuti, con l’introduzione di nuovi impianti di riciclo con forte automazione. IBM ha adottato la piattaforma Beam che raccoglie tutti i dati trasmessi dagli equipment e consente di:

- Aumentare il livello di copertura funzionale dei processi attraverso l’utilizzo di strumenti informatici innovativi;

- Rendere più efficiente il sistema di pianificazione, consuntivazione e rendicontazione dei servizi sia interni che terziarizzati;

- Predisporre nel sistema informativo gli elementi necessari a gestire in tempo reale i dati provenienti dal campo con l’utilizzo delle tecnologie applicate sui mezzi/contenitori.

Beam ha al suo interno portali Web e/o Web App nell’area dei servizi ambientali per un maggior coinvolgimento degli utenti dei Business Partners dell’Utility e dei cittadini.

La soluzione SAP Waste consente di gestire i servizi, i flussi ambientali e la tariffazione.

Per quanto riguarda i servizi e le anagrafiche sono progettati sul sistema cartografico e integrati sul sistema SAP. In base al calendario dei servizi gli ordini vengono generati periodicamente o a fronte di recuperi o delle richieste pervenute dal Customer Care. La schedulazione automatica permette l’attribuzione delle risorse interne e dei veicoli disponibili al servizio in funzione delle caratteristiche tecniche e territoriali. Una volta inviata al sistema Mobile BEAM, l’ordine viene gestito dagli operatori sul campo sui devices (smartphone o sugli onboard computers). I dati di consuntivazione relativi alle letture effettuate a alle ore del Personale/Mezzi e delle prestazioni di servizio nel caso dei Terzisti vengono ricevute sul sistema centrale per la successiva gestione.

Per quanto attiene alla gestione dei flussi, i processi a valle della raccolta e tutte le movimentazioni di impianto sono gestite interamente nel sistema SAP e sono integrate con le componenti di magazzino e di vendita per i servizi commerciali. La material flow execution riguarda: anagrafica autorizzazioni, lavorazioni, registri; anagrafica waste approval e contratti; anagrafiche unità locali; stampe fir , e-fir e registri; movimentazioni di back-office e movimentazioni front-office (bilance).

Infine, nel caso della tariffazione, il sistema consente di gestire tutte le diverse casistiche di calcolo della tariffa per i Comuni coinvolti nel progetto.

La gestione diretta delle vuotature è basata sulle strutture Waste. I dati sono relativi ai singoli conferimenti differenziati per specifica tipologia di rifiuto, data e ora conferimenti, dispositivo utilizzato per il conferimento e quantità conferita. Segue la procedura di validazione dei conferimenti, i cui dati vengono registrati in SAP IS-U, che consiste in tool e strutture dati specifiche ove allocare il totale dei conferimenti, attivazione controlli std di conformità e consistenza per il passaggio al motore di calcolo ISU, emissione della bolletta e il processo di gestione del credito.

Queste funzionalità ed applicazioni hanno reso i dati fruibili e consultabili in reportistica operativa e direzionale su SAP Analytics Cloud; con SAP Business Planning and Consolidation (BPC) sono stati inoltre coperti i processi di pianificazione delle risorse e delle varie tipologie di rifiuto.