Oggi, grazie ai concetti di digitalizzazione e virtualizzazione, tecnologie anche molto diverse tra loro riescono a dialogare con relativa semplicità. Questo potrebbe indurre a pensare che l’Industrial IoT – l’Internet delle cose applicato al mondo industriale – sia facilmente raggiungibile e gestibile, a patto di far convergere in maniera corretta le reti su cui comunicano i macchinari e l’infrastruttura IT dell’impresa. Smart manufacturing e Industry 4.0, dopotutto, sono approcci che si possono definire compiuti solo nel momento in cui tutta l’azienda è innervata da sensori, touch point e sistemi di connettività che mettono in comunicazione gli impianti produttivi con le piattaforme che rappresentano il cuore e il cervello dell’organizzazione: ERP (Enterprise Resource Planning), CRM (Customer Relationship Management) e BI (Businesses Intelligence). La faccenda, però, è decisamente più complessa.

Anche dotandosi di un software di network monitoring efficace, in grado cioè di verificare lo stato di salute e di efficienza della rete sotto qualsiasi carico di lavoro, la convergenza tra OT (Operational Technology) e IT (Information Technology) non è sufficiente in sé a garantire la business continuity, le performance e – non dimentichiamolo – la sicurezza di cui ha realmente bisogno una realtà industriale: la maggior parte delle aziende deve infatti fare i conti con la stratificazione di piattaforme implementate nel tempo con diversi vendor, e nonostante l’adozione di protocolli di comunicazione standard, il rischio che si creino colli di bottiglia per difformità strutturali è sempre dietro l’angolo, senza contare le falle che contraddistinguono qualsiasi sistema che non sia stato concepito nativamente con una logica security-by-design. Occorre un Backbone realizzato con prodotti di rete industriali, ovvero una soluzione ad hoc che funga da spina dorsale per tutti i servizi di connettività, monitoraggio e sicurezza delle reti su cui poggiano i progetti sviluppati in chiave Industry 4.0.

Per approfondire il ruolo delle industrial communication networks nell’Industria 4.0 scarica subito il white paper gratuito

Indice degli argomenti

Perché la convergenza tra IT e OT risulta inefficace per l’Industrial IoT

Ci sono diverse ragioni per cui l’approccio che punta a far convergere Information Technology e Operational Technology – molto diffuso nelle prime “pionieristiche” fasi di trasformazione dello Smart Manufacturing – non è il più adatto. E lo sarà sempre meno man mano che crescono le funzionalità e l’interoperabilità degli Industrial Control Systems a cavallo delle filiere che attraversano il business. Collegare tra loro network sviluppati in tempi e modalità differenti, ma soprattutto per fini diversi a un’infrastruttura verticale deputata a raccoglierne ed elaborare i dati è per definizione una strategia inefficiente. Il risultato finale sarà una rete composta da sotto-reti non ottimizzate che creeranno inevitabilmente agglomerati informativi, impedendo il raggiungimento di una digitalizzazione compiuta dell’intera organizzazione. Senza considerare che un’infrastruttura priva di una strategia unificata per la network security presta il fianco a vulnerabilità che possono essere sfruttate da soggetti esterni per sferrare cyber attacchi. Dai quali potrebbero conseguire furti di dati e azioni DoS (Denial of Service) che causerebbero, ad esempio, incalcolabili danni alle linee di produzione della fabbrica o alla qualità del prodotto finito stesso.

Ma il motivo principale per cui oggi occorrono nuovi approcci alle comunicazioni in fabbrica è forse un altro. Sebbene nell’esperienza umana sia difficile anche solo comprendere il concetto di latenza quando si parla di millisecondi, nel “mondo delle macchine” ritardi di pochi millisecondi possono invece risultare fatali. Utilizzare quindi nel settore OT metodiche simili a quelle adottate per l’IT, accomunando le due dimensioni rispetto alle capacità di rete, significa uniformare flussi di dati che hanno in realtà esigenze completamente diverse. Basta un esempio per chiarire il concetto: se in presenza di una congestione del network, l’e-mail o un’applicazione gestionale offrono una user experience rallentata per qualche istante, il fatto potrebbe persino passare inosservato. E, in ogni caso, la mancata, occasionale sincronizzazione di qualche file difficilmente avrà conseguenze pesanti sull’attività quotidiana e men che meno sui risultati di business. Se la stessa cosa avviene in ambito OT, invece, è sufficiente una paralisi di pochi millisecondi o la perdita di un pacchetto anche minimo di informazioni per scatenare un blocco macchine, un errore di produzione o, peggio ancora, situazioni che mettano a repentaglio la salute degli operatori. E non c’è bisogno qui di specificare quali siano i costi collegati a eventualità del genere.

I dati non sono tutti uguali, e un’infrastruttura basata sulla convergenza di network così filosoficamente diversi non è in grado di dare la giusta priorità a quelli che hanno bisogno di latenza, ridondanza e sicurezza a prova di qualsiasi evento, 24 ore su 24, 365 giorni all’anno. Questo assunto non potrà che rafforzarsi negli anni a venire, quando con l’esplosione del Cloud e dei Big Data Analytics l’implementazione di sistemi Industry 4.0 non sarà più un vantaggio competitivo per le imprese più innovative, ma uno standard, una condicio sine qua non, addirittura una commodity per qualsiasi azienda presente sul mercato. Costruire una Industrial Communication Network vuol dire dare vita a un’infrastruttura di rete a prova di futuro.

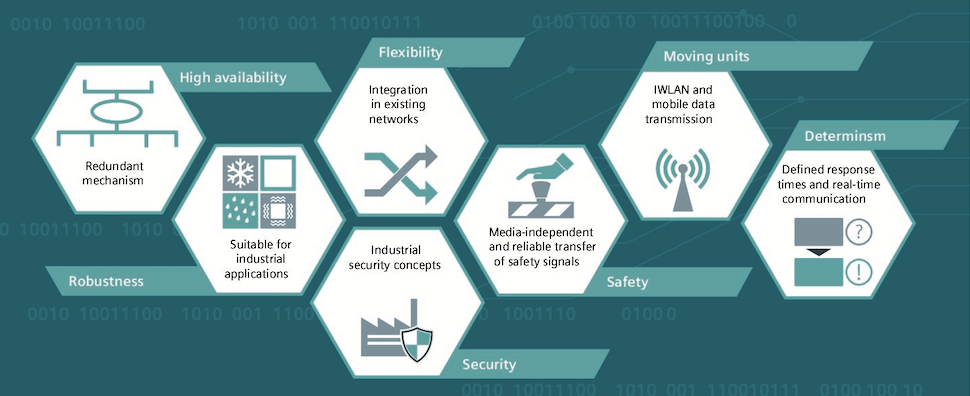

L’affidabilità delle Industrial Communication Networks

Dunque in che modo le reti industriali supportano l’Industry 4.0? Colmando le lacune che comportano l’adozione di un approccio basato sulla convergenza tra IT e OT e sostituendo la pratica della sovrapposizione con il principio di collaborazione tra i due tipi di risorse. In altre parole, le Industrial Communication Networks fungono da spina dorsale per tutte le reti installate in azienda, omogeneizzandone la comunicazione pur assegnando precise gerarchie e priorità alle applicazioni e ai flussi di dati mission critical. Per l’appunto, quando si parla di questo tipo di architetture, il concetto chiave non è convergenza, bensì collaborazione. E non è solo una questione terminologica: Come abbiamo visto, convergenza significa compromesso, tendenzialmente trovato al ribasso, tra il mondo Information Technology e quello Operational Technology. Due realtà che hanno esigenze del tutto diverse. Collaborazione invece vuol dire mettere a fattor comune le prerogative e le necessità di entrambi i mondi, unendo le forze per risolvere le rispettive criticità e scatenando un valore maggiore di quello ottenibile dalla loro semplice sommatoria.

Il segreto di una rete industriale realmente efficiente? È la massima affidabilità sul piano della sicurezza, dove la carta vincente è quella del “defense in depth”. Un modello informatico preventivo che prevede una serie di meccanismi di difesa che strato dopo strato proteggono informazioni e processi di valore attraverso gli strumenti migliori in ciascun campo.

Si può dunque parlare di Industrial Control Systems Security, una nuova dimensione per la Data Protection basata su un approccio by-design e contromisure che si evolvono con l’evolversi dei network aziendali.

Conferendo massima trasparenza e flessibilità all’infrastruttura, le soluzioni che compongono un Rete industriali permettono quindi agli ambienti IT e OT di svilupparsi in maniera allineata, ma autonoma, dinamica, favorendo la collaborazione e la condivisione del know how maturato sui rispettivi campi d’azione. E soprattutto consentono all’impresa di conseguire una effettiva, totale digitalizzazione delle attività. Il che apre scenari ancora tutti da esplorare, a partire dalla possibilità di dare vita a vere e proprie simulazioni dei processi: questo significa riuscire a intervenire sul digital twin dell’organizzazione per costruire modelli virtuali di massimizzazione dell’efficienza e sperimentarne gli effetti sulla produttività senza la necessità di intervenire sulla struttura fisica.

Il valore delle partnership: l’esperienza e gli ecosistemi che Siemens offre all’Industry 4.0

Affrontare una trasformazione del genere, che implica un salto culturale e organizzativo ancor più che tecnologico, non è una sfida semplice. Le soluzioni ci sono, è vero, i modelli, come abbiamo visto, non mancano e sono rodati. Ciò che occorre alle imprese che vogliono giocare al meglio e in tutta sicurezza la carta dell’Industry 4.0 è la presenza di partner qualificati: provider e consulenti in grado non solo di fornire, combinandoli in offerte personalizzate, gli hardware e i software che meglio si attagliano alle specifiche esigenze dell’organizzazione, ma che siano capaci anche di supportarla lungo il continuo processo evolutivo che presuppongono digitalizzazione e Smart manufacturing.

Con un’esperienza maturata in oltre 170 anni di storia a fianco delle realtà industriali di tutto il mondo e con un portfolio di soluzioni digitali che spaziano dalla gestione delle infrastrutture Industrial IoT alle piattaforme di Edge Computing e Intelligenza artificiale, Siemens è tra le aziende che hanno sviluppato maggiori competenze nell’ambito delle Industrial Communication Networks. Ma il vero punto di forza del gruppo è l’ecosistema di partner che può mettere a disposizione dei propri clienti. Una rete che condivide approcci innovativi e il best of breed delle tecnologie digitali, su cui si estende la vision di Siemens. Interoperabilità, flessibilità e dematerializzazione sono infatti le parole d’ordine della quarta rivoluzione industriale. Ma senza la capacità di orchestrazione sono destinate a produrre più complessità che vantaggi.