Alla Hannover Messe Siemens ha presentato diverse novità per accelerare l’automazione nell’industria e rispondere alle grandi sfide che interesseranno le aziende nei prossimi anni. “Stiamo vivendo l’era d’oro per la digitalizzazione e l’automazione”, spiega Cedrik Neike, membro del Consiglio direttivo di Siemens e CEO di Siemens Digital Industries.

Un’era in cui le aziende ricorreranno sempre più all’automazione per risolvere i grandi problemi con cui il settore deve confrontarsi, come:

- la riorganizzazione delle catene di fornitura, in risposta ai cambiamenti degli equilibri geopolitici dei mercati

- la lotta ai cambiamenti climatici

- il progressivo invecchiamento della forza lavoro a livello mondiale (il 2022 è infatti stato il primo anno dove più persone hanno lasciato il mercato del lavoro rispetto ai nuovi ingressi)

- l’aumento del fabbisogno di batterie per i veicoli elettrici, che pone la sfida di trovare processi più sostenibili anche per la loro produzione, sia dal punto di vista ambientale che per quanto riguarda l’utilizzo delle risorse (rare) necessarie alla loro produzione

Per aiutare le aziende ad affrontare queste sfide, Siemens propone soluzioni di automazione per ottimizzare sia i processi che il ciclo di vita dei prodotti.

Indice degli argomenti

Il primo controllore virtuale Simatic

Tra le novità presentate spicca Simatic S7-1500V, il primo PLC completamente virtuale. Il Simatic S7-1500V amplia l’attuale portafoglio Simatic e soddisfa particolari esigenze del mercato, come l’hosting virtuale del calcolo del PLC. In futuro, la gamma comprenderà quindi sia i controllori hardware che il PLC virtuale.

Il controllore virtuale permetterà alle aziende di promuovere maggiore flessibilità nella produzione, consentendo agli utenti di utilizzare le funzioni collaudate del controllore hardware S7-1500 anche nel mondo digitale.

Il PLC virtuale è indipendente dall’hardware: in altre parole, non è necessario un hardware di un produttore specifico: basterà che sia un Edge Computer. L’Industrial Edge Management infatti consente di gestire il controllore virtuale e altre applicazioni a livello centrale e di adattarle in modo flessibile alle esigenze dei clienti.

I singoli servizi possono essere prenotati e utilizzati in aggiunta, in modo da ottimizzare i costi.

“Se gli specialisti dell’assistenza non sono in fabbrica in un determinato momento, gli verrà inviato un messaggio diagnostico per dire che il controllore si è fermato, ad esempio”, spiega Efrossini Tsouchnika, Vicepresidente Control di Siemens. “Il sistema di gestione degli edge industriali consente loro di accedere al controllore virtuale da remoto. Ciò significa che possono rimettere in funzione l’impianto senza alcun ostacolo”.

Grazie al controllore virtuale, i progetti PLC sono più facili da scalare e le interfacce dati aperte consentono di integrarli facilmente in altre offerte IT.

Il Simatic S7-1500V è completamente compatibile con il portafoglio TIA. I clienti possono quindi riutilizzare i progetti e i dati già presenti nel portale TIA e ridurre il livello di investimento.

Utilizzando il Simatic S7-1500V, gli utenti orientati alla tecnologia operativa (OT) possono continuare a utilizzare le loro strutture di fiducia beneficiando dei vantaggi di un ambiente orientato all’IT. Ma anche gli utenti abituati all’IT possono lavorare in un ambiente familiare utilizzando il controllore digitale.

Questo semplifica la collaborazione tra gli ingegneri dell’automazione del mondo OT e gli utenti di software del settore IT, e fa progredire ulteriormente la fusione di questi due ambienti.

Kick-off ufficiale per Industrial Operations X

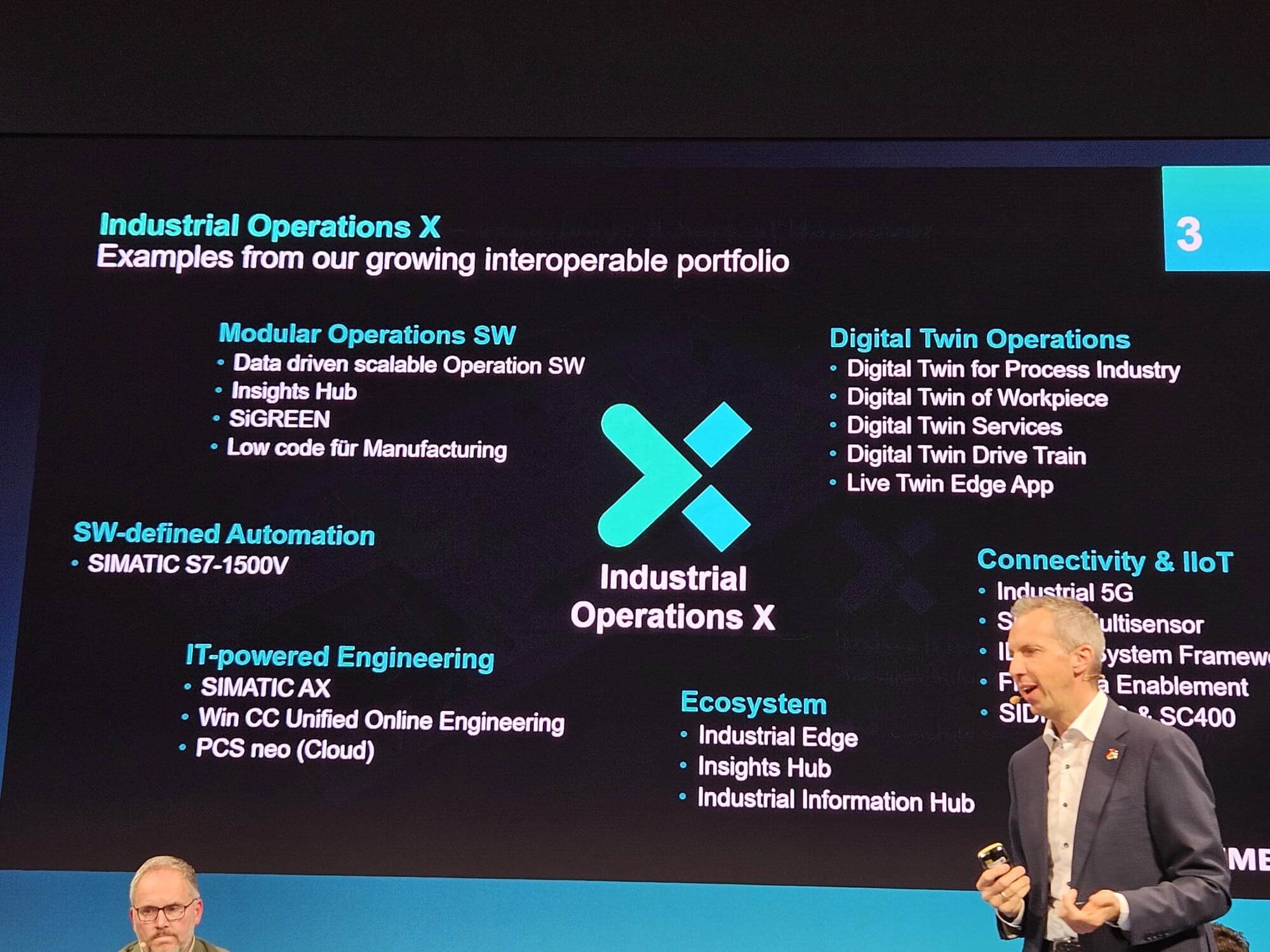

Il nuovo Simatic S7-1500V fa parte di Industrial Operations X, un portafoglio di soluzioni interoperabili orientate alla progettazione, all’esecuzione e all’ottimizzazione della produzione. Si tratta della parte industriale di Siemens Xcelerator, la piattaforma di business digitale aperta che comprende un portafoglio di software e hardware connesso, un ecosistema di partner e un marketplace.

Con Industrial Operations X, Siemens integra costantemente le funzionalità IT e software nel mondo dell’automazione, accelerando così la transizione da una produzione automatizzata a una altamente adattabile.

Industrial Operations X è la soluzione per la progettazione, l’esecuzione e l’ottimizzazione della produzione nel nuovo mondo della convergenza IT/OT.

Si concentra sull’integrazione di funzionalità IT all’avanguardia e di metodi collaudati provenienti dalle operazioni software nel mondo dell’automazione: low code, edge, cloud computing e intelligenza artificiale (AI) sono combinati con tecnologie di automazione e servizi digitali leader del settore.

Il risultato: impianti e linee di produzione diventano più flessibili e modulari, in modo che i clienti possano reagire ai cambiamenti con un semplice clic.

Oltre al PLC virtuale, le prime integrazioni di Industrial Operations X comprendono:

- Simatic AX, che offre ai professionisti IT un ambiente di sviluppo familiare basato su Visual Studio Code e sul controllo di versione tramite GIT e altri. Simatic AX è basato sul cloud ed è disponibile come servizio

- WinCC unificato per Industrial Edge. Con Industrial Edge, l’amministrazione del software nelle macchine è più facile, più flessibile e più sicura. È già disponibile una serie di applicazioni incentrate sull’acquisizione, la preelaborazione e l’analisi dei dati delle macchine o degli impianti

Siemens integrerà continuamente gli ultimi progressi tecnologici IT nelle soluzioni di automazione esistenti.

I clienti industriali potranno inoltre beneficiare di un’ampia gamma di offerte interoperabili di Siemens e di una vasta comunità di partner.

Un contributo significativo all’ecosistema arriverà dall’integrazione con MindSphere nel nucleo delle soluzioni software dell’azienda.

Per sottolineare il suo impegno verso il valore applicativo dell’IoT industriale, Siemens sta evolvendo MindSphere (compresi i partner e gli sviluppatori di tutto il mondo) in Insights Hub, come parte di Industrial Operations X e dell’ecosistema Siemens Xcelerator.

Insights Hub permetterà di aumentare gli sforzi delle aziende verso la capacità della produzione intelligente di generare informazioni utili dai dati relativi agli asset e alle operazioni, analizzando i dati in locale o nel cloud e trasformandoli in valore.

Con Insights Hub, Siemens offre ai suoi clienti soluzioni IoT industriali collaudate che includono una serie di applicazioni, come Insights Hub Quality Prediction per migliorare i processi di ispezione e rilavorazione della qualità.

Un nuovo software di simulazione per azionamenti

Tra le novità anche Sinamics DriveSim Advanced, un software di simulazione esteso per le costellazioni di azionamenti che può essere utilizzato sia per la progettazione che per la messa in servizio sulla base di un gemello digitale.

Sinamics DriveSim Advanced amplia così il portafoglio di simulazione per gli azionamenti di controllo del movimento di Siemens, introdotto sul mercato nel 2021 con Sinamics DriveSim Basic.

Allo stesso tempo, Sinamics DriveSim Advanced va ad aggiungersi all’offerta Industrial Operations X.

Sinamics DriveSim Advanced è una soluzione completa per la simulazione di azionamenti che offre una simulazione realistica dei nuovi convertitori Sinamics con tutte le loro funzioni.

Gli utenti possono creare un gemello digitale del convertitore in un ambiente virtuale con tutti i parametri e le configurazioni che corrispondono a un convertitore reale.

La tecnologia innovativa e l’interfaccia di facile utilizzo consentono agli utenti di simulare, mettere in funzione e ottimizzare il comportamento dei sistemi di azionamento in un ambiente virtuale prima di realizzarli nel mondo reale.

Ciò aumenta significativamente l’efficienza e la produttività nell’ottimizzazione dei sistemi di azionamento e delle macchine.

Con Startdrive, la simulazione è integrata direttamente nel TIA Portal, quindi non sono necessari strumenti software aggiuntivi.

Utilizzando il gemello digitale, gli aspetti logici e funzionali del sistema di azionamento possono essere simulati in modo identico agli azionamenti Sinamics reali, mentre gli aspetti elettrici, magnetici e meccanici sono parzialmente modellati in modo semplificato.

L’uso di strumenti virtuali di messa in servizio e di progettazione come Sinamics DriveSim Advanced consente quindi ai costruttori di macchine di ridurre il consumo di risorse e di ottimizzare l’efficienza energetica, portando a un approccio più sostenibile alla costruzione di macchine.

La collaborazione con Microsoft per aumentare la produttività sfruttando l’AI

Ad aiutare le aziende industriali a promuovere l’innovazione e l’efficienza in tutto il ciclo di vita dei prodotti, dalla progettazione alla produzione è rivolta la collaborazione che l’azienda ha avviato con Microsoft.

Una collaborazione che vede le due aziende impegnate nell’integrazione del software Teamcenter di Siemens per la gestione del ciclo di vita del prodotto (PLM) con la piattaforma di collaborazione Teams di Microsoft e con i modelli linguistici di Azure OpenAI Service e altre funzionalità di Azure AI.

Con la nuova applicazione Teamcenter per Microsoft Teams, prevista per il 2023, le aziende potranno consentire agli ingegneri di progettazione, ai lavoratori in prima linea e ai team di tutte le funzioni aziendali di chiudere più rapidamente i cicli di feedback e di risolvere le sfide insieme.

Ad esempio, i tecnici dell’assistenza o gli addetti alla produzione possono utilizzare i dispositivi mobili per documentare e segnalare i problemi di progettazione o di qualità dei prodotti utilizzando il linguaggio naturale.

Grazie ad Azure OpenAI Service, l’applicazione è in grado di analizzare i dati vocali informali, creando automaticamente un report riassuntivo e indirizzandolo all’interno di Teamcenter all’esperto di progettazione, ingegneria o produzione appropriato.

Per favorire l’inclusione, i lavoratori possono registrare le loro osservazioni nella loro lingua preferita, che viene poi tradotta nella lingua ufficiale dell’azienda grazie a Microsoft Azure AI.

Microsoft Teams offrirà funzionalità di facile utilizzo, come le notifiche push, per semplificare le approvazioni del flusso di lavoro, ridurre i tempi di richiesta di modifiche al progetto e accelerare i cicli di innovazione.

L’applicazione Teamcenter per Microsoft Teams consentirà a milioni di lavoratori che oggi non hanno accesso agli strumenti PLM di influire più facilmente sul processo di progettazione e produzione nell’ambito dei loro flussi di lavoro esistenti.

Siemens e Microsoft stanno inoltre collaborando per aiutare gli sviluppatori di software e gli ingegneri dell’automazione ad accelerare la generazione di codice per i Controllori Logici Programmabili (PLC).

Alla Hannover Messe, le aziende stanno dimostrando un concetto di come ChatGPT di OpenAI e altri servizi Azure AI possano aumentare le soluzioni di ingegneria dell’automazione industriale di Siemens.

Grazie a questi servizi, i team di ingegneri potranno ridurre significativamente il tempo e la probabilità di errori, grazie alla possibilità di generare codice PLC attraverso input in linguaggio naturale.

Queste funzionalità possono anche consentire ai team di manutenzione di identificare gli errori e generare più rapidamente soluzioni passo-passo.

Tra gli ambiti di collaborazione tra le due aziende anche l’Industrial AI per la computer vision, che consente ai team di gestione della qualità di scalare il controllo della qualità, di identificare più facilmente le variazioni dei prodotti e di apportare modifiche in tempo reale ancora più rapidamente.

Nel corso della fiera, le aziende dimostreranno come utilizzando Microsoft Azure Machine Learning e l’Industrial Edge di Siemens, le immagini catturate da telecamere e video possono essere analizzate da sistemi di apprendimento automatico e utilizzate per costruire, distribuire, eseguire e monitorare modelli di visione AI in officina.