Garantire la sicurezza alimentare nel settore food processing, in special modo nell’industria agrifood, grazie all’uso della tecnologia più moderna e l’ingegneria delle superfici: sono questi gli obiettivi del progetto Demetra (acronimo di DEvelopment of MatErial and TRAcking technologies for the safety of food).

Il progetto – finanziato dal Ministero dell’Università e della Ricerca, con risorse a valere sulle disponibilità dei Fondi PON “Ricerca e Innovazione” 2014-2020 e FSC – vede coinvolto un consorzio capitanato dalla società Rina Consulting – Centro Sviluppo Materiali SpA, con la partecipazione di Ecor International, Poste Italiane, Università della Calabria e Net Service.

Il progetto vuole combinare la tecnologia per creare un sistema di monitoraggio dei prodotti del settore agro alimentare grazie alla blockchain, con lo studio delle superfici, per migliorare la pulibilità e ridurre la carica batterica.

Indice degli argomenti

La sfida della sicurezza alimentare nel settore dell’Agrifood

L’Italia è il paese leader mondiale tanto nel settore Agrifood quanto nella produzione di macchine automatiche per il processing e il packaging. Si tratta di ambiti dove l’innovazione tecnologica è fondamentale per mantenere questa posizione.

Gli impianti alimentari possono essere una fonte di contaminazione microbiologica e fisica degli alimenti che può avere implicazioni per la salute e la sicurezza dei lavoratori e dei consumatori.

La pulizia e la manutenzione degli impianti industriali di lavorazione degli alimenti rappresentano un aspetto importante della sicurezza di ogni attività, al fine di evitare possibili fenomeni di contaminazione sia fisica che microbiologica degli alimenti che vengono processati.

Per questo, il progetto Demetra punta a sviluppare un sistema integrato di tecnologie per l’incremento della sicurezza, della qualità dei cibi e dell’ecocompatibilità dell’industria alimentare, attraverso la marcatura e la tracciatura dei prodotti Agrifood.

Il progetto si sviluppa attorno tre tecnologie altamente innovative, ciascuna delle quali potrà essere impiegata separatamente dalle altre, ma la cui sinergia ne amplificherà le potenzialità intrinseche.

Il progetto a tutela della sicurezza alimentare

La prima linea tecnologica riguarda lo sviluppo di materiali e trattamenti superficiali per le parti a contatto col cibo negli impianti di trattamento e confezionamento, per migliorarne la pulibilità e per eliminare il rilascio nei cibi di elementi potenzialmente nocivi.

In questo campo verranno portate avanti attività relative allo studio dell’utilizzo di acciai senza nichel e allo studio di rivestimenti per rendere la superficie dei componenti di impianti di trattamento e confezionamento più facilmente pulibili, con l’obiettivo di aumentare i tempi fra un ciclo di pulizia e il successivo, o in alternativa di ridurre i tempi e/o il consumo d’acqua dei cicli, del 30%.

Altro pillar tecnologico del progetto riguarda l’utilizzo di un sistema di marcatura dei prodotti Agrifood fortemente innovativo, basato su etichette non riproducibili (non clonabili). Tali etichette funzionano come una “impronta digitale”, associando in modo univoco uno specifico prodotto alle informazioni contenute nel sistema di tracciatura, costituendo quindi anche un potente strumento anticontraffazione.

Il terzo ambito del progetto riguarda lo sviluppo di soluzioni innovative volte a proteggere la sicurezza delle informazioni nel settore della logistica e dalla filiera dei prodotti agro-alimentari, col fine di tutelare la produzione e la distribuzione del cibo.

In particolare: verranno realizzati:

- sistemi informatici basati su architettura blockchain e avanzate soluzioni crittografiche per tracciare tutti gli eventi salienti relativi all’intera filiera di produzione, trasformazione, trasporto e vendita prodotti

- una piattaforma di vendita on-line di prodotti della filiera agroalimentare totalmente integrata nel framework blockchain-based, capace di migliorare le opportunità di vendita dei prodotti target, garantire la sicurezza delle transazioni di pagamento e promuovere servizi di logistica tracciati per clientela retail e per la grossa distribuzione

- metodologie innovative per la determinazione, monitoraggio e mitigazione del rischio informatico, a tutela dell’intera infrastruttura prevista

L’obiettivo dell’attività è quello di garantire che tutti gli eventi salienti relativi al ciclo di produzione, trasformazione, trasporto e vendita dei prodotti, possano essere tracciati tramite una piattaforma basata su tecnologia blockchain, contribuendo in tal modo al miglioramento della sicurezza della filiera alimentare.

Il progetto si prefigge di integrare le tre tecnologie in un sistema di marcatura e tracciatura, che possa costituire la base di partenza per l’istituzione di un eventuale marchio di qualità di alimenti prodotti e confezionati con impianti nichel-free.

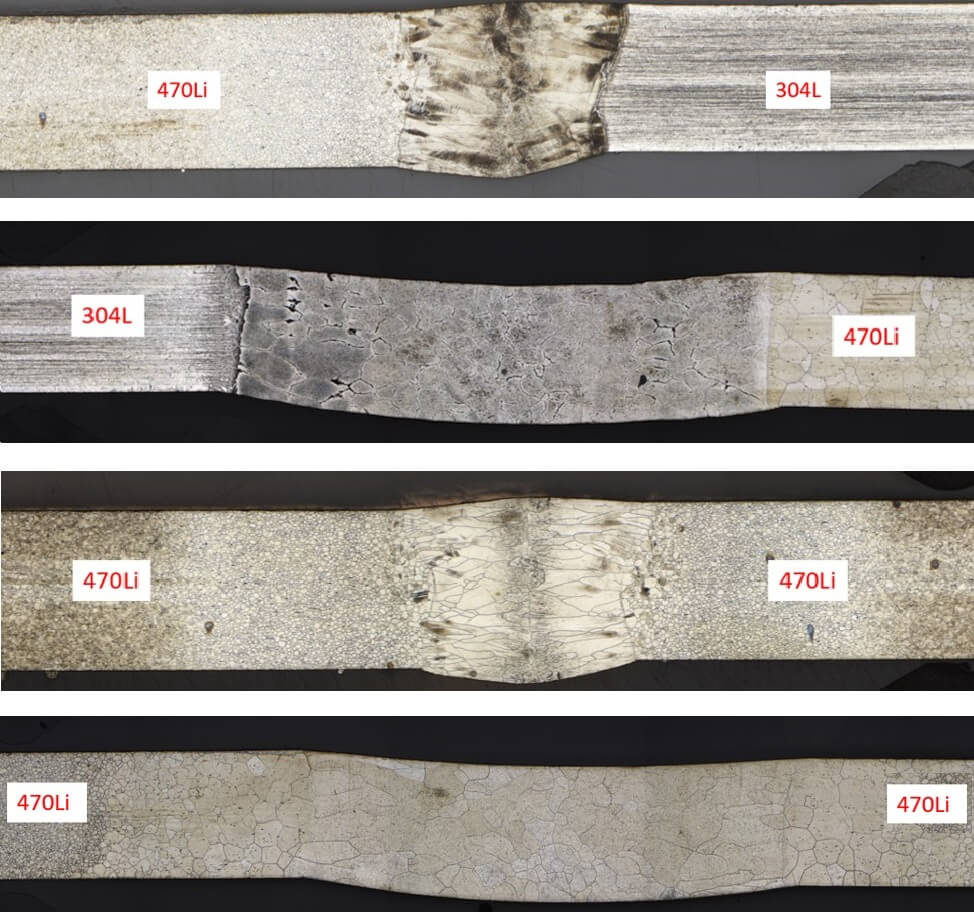

Per ridurre la presenza di nichel negli impianti di lavorazione degli alimenti, si sta verificando la risposta dei diversi acciai, ferritici e austenitici, a diversi tipi di saldatura. Infatti, questo processo può influenzare le proprietà meccaniche e chimiche dei materiali, provocando un potenziale ristagno di liquidi alimentari che favoriscono la crescita e la proliferazione batterica.

I materiali e i processi più idonei per ridurre la presenza di nichel e la carica batterica

Per ridurre la crescita batterica è necessario migliorare la pulibilità delle superfici evitando/riducendo il ristagno di liquidi organici o parti di alimenti, situazione che però può essere evitata o ridotta con speciali trattamenti delle superfici e realizzando rivestimenti super idrofobici, tramite la tecnologia laser, per abladere superficialmente l’acciaio, al fine di renderlo superidrofobico per ridurre l’adesione e la proliferazione batterica.

“I risultati delle analisi eseguite sulle saldature hanno evidenziato performance migliori nel processo di saldatura laser rispetto alla saldatura TIG, con particolare riferimento nelle saldature tra acciaio austenitico e ferritico. Sono state registrate minori deformazioni, grazie al ridotto apporto termico e una migliore microstruttura con assenza di formazione di fasi indesiderate”, spiega Ivan Moretti, Research&Innovation Manager del progetto.

Per quanto riguarda la saldatura laser tra due spezzoni di acciaio 470Li e 304L, le difficoltà principali delle operazioni erano rappresentate dall’ottimizzazione del processo di saldatura e dalla realizzazione di superfici super idrofobiche, tramite la tecnologia laser, che favoriscono l’igienizzazione e la pulibilità.

“Superfici queste che sono state realizzate attraverso microstrutture bumps su substrati piani e cilindrici di acciaio AISI 316L che hanno consentito di fornire proprietà marcatamente super idrofobiche”, aggiunge Moretti.

Attualmente il progetto è nella fase di testing per verificare l’integrabilità dei sistemi tra materiale e processo sviluppati sulla componentistica delle macchine industriali per il Food Packaging simulando i cicli di lavaggio a cui sono sottoposte le medesime.

Grazie alle analisi svolte, è stato possibile rilevare che la saldatura laser presenta minori deformazioni, mentre grazie al laser texturing la superficie si risulta molto più pulibile rispetto a una superficie trattata con tecnologia PVD.

“Questi risultati positivi, oltre a migliorare la sicurezza alimentare, hanno risvolti anche sull’efficienza dell’impianto, consentendo di ridurre i tempi di fermo per l’esecuzione delle cicliche di pulizia/sanificazione previste dai protocolli, e contestualmente determinare un minore impatto ambientale”, conclude Moretti.