I robot industriali sono ‘partner’ ormai irrinunciabili delle attività produttive, ma le loro peculiarità – basta pensare alla grande libertà di movimento che posseggono, fattore di grande efficacia che però aumenta i rischi – impongono un’attenta valutazione del rischio.

I responsabili aziendali della sicurezza devono confrontarsi con leggi, regolamenti e linee guida complesse e può essere quindi opportuno affidare le valutazioni del rischio a esperti della sicurezza certificati.

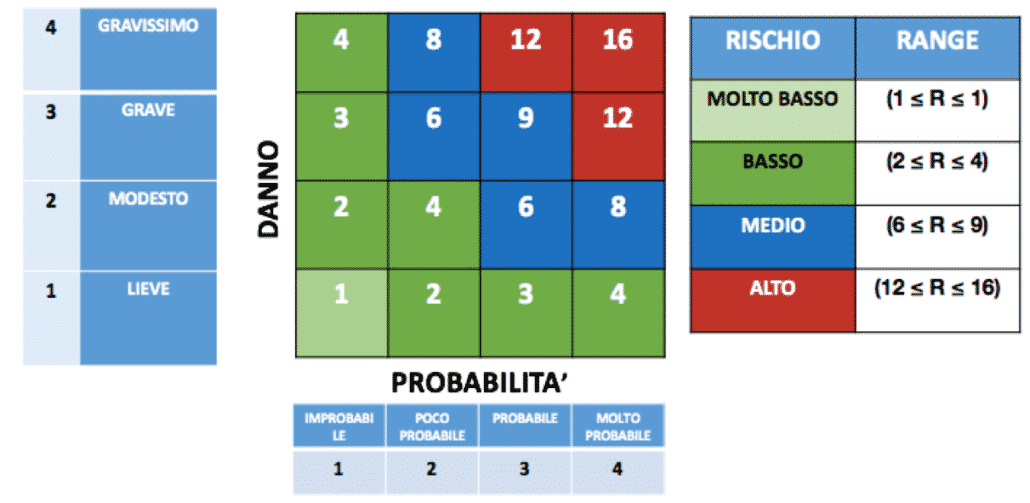

La valutazione del rischio è una serie di passaggi logici basati sull’analisi e la valutazione dei rischi e la macchina viene progettata e gestita in base ai risultati di queste valutazioni. Laddove si riscontri un rischio consistente andranno messe in atto azioni di riduzione del rischio.

Indice degli argomenti

Identificazione e classificazione

Gli step di una corretta valutazione del rischio – spiegano gli esperti del produttore di sensori Sick – partono dall’identificazione dei rischi di una cella di lavoro o di una linea di produzione durante l’installazione, il funzionamento, la manutenzione e anche la pulizia.

Occorre poi esaminare tutte le parti del sistema di controllo legate alla sicurezza valutando l’architettura della cella/linea e le protezioni, ad esempio quelle inerenti i comandi e le protezioni fisse.

La valutazione e riduzione dei rischi è un processo in divenire perché si potrebbe verificare, durante lo sviluppo o il cambiamento di un’applicazione, l’emersione di un nuovo rischio. In questo caso si renderebbe necessario ripetere l’intero processo – valutazione e riduzione del rischio – per eliminare il più possibile i pericoli e ridurre i rischi evidenziati in un secondo momento.

Sicurezza e qualità

Attraverso il processo di valutazione del rischio e l’emissione della documentazione relativa, il produttore delle macchine e il datore di lavoro possono raggiungere l’obiettivo di un luogo di lavoro sicuro che riesce a fornire prodotti di qualità.

L’esperienza maturata in questo processo tornerà poi utile per le future strategie nel settore della sicurezza. Sick tratteggia un’analisi del rischio già in fase di progettazione della macchina, prima ancora della sua costruzione. I produttori potranno così assemblare macchine sicure ab origine, evitando così di dover apportare a posteriori modifiche nel segno della sicurezza.

Un’altra possibilità è la valutazione delle protezioni del macchinario in relazione al rischio, che analizza e valuta i pericoli in conformità con gli standard di sicurezza pertinenti. Queste valutazioni dei rischi possono essere eseguite su tutti i tipi robot, compresi AGV – Automated Guided Vehicle – e AMR – Autonomous Mobile Robots.

Figlia della digitalizzazione e dell’Industria 4.0 è poi la valutazione del rischio virtuale, il cui svolgimento con tecniche di simulazione non richiede la presenza fisica di un esperto di sicurezza nella struttura.

I rischi connessi ai cobot

La questione della sicurezza dei robot industriali collaborativi – i sempre più diffusi cobot – implica strategie di sicurezza sin dall’inizio del processo di implementazione. I requisiti di sicurezza devono infatti far parte delle specifiche generali della soluzione dato che Cobot spesso operano senza recinzioni e a stretto contatto con l’operatore.

È per questo che questi particolari robot dovrebbero, per esempio, imitare i modelli di movimento umani poiché questi sono facili da interpretare per gli addetti, limitando quindi la possibilità di traiettorie non prevedibili. Esse vanno inoltre studiate per evitare percorsi che possono passare vicino alla testa dell’operatore.

La velocità del cobot dovrebbe poi essere in relazione al carico utile in modo da evitare forze d’impatto e pressioni superiori alla normativa, la ISO TS 15066.

La sicurezza nei cobot che movimentano pezzi

Questi criteri di sicurezza vengono integrati da altri qualora il cobot sia dotato di una pinza che afferra un pezzo da trasportare o da lavorare.

Il distributore Homberger ricorda per esempio che per ridurre i rischi è meglio azionare la pinza solo quando si trova nella posizione di gripping, limitandone la velocità nelle fasi di avvicinamento verso il punto di presa e posizionamento.

È utile anche aprire la pinza lo stretto necessario: un gap massimo di 3-4 mm impedirà alle dita dell’operatore di essere afferrate insieme al pezzo. I rischi possono essere poi minimizzati evitando di afferrare il pezzo con troppa pressione, magari usando pinze a controllo della forza destinate all’uso collaborativo.

Molti altri sono le situazioni di rischio delle quali tener conto nell’implementazione dei Cobot: citiamo soltanto la perdita del pezzo, da evitare anche nel caso di blackout dell’alimentazione, la presenza di parti contundenti o taglienti in una direzione nel pezzo da trasportare/lavorare e uno spazio troppo ridotto fra la struttura e il pezzo in pinza quando viene trasportato.

È importante tener conto della sicurezza anche durante la prima programmazione e la successiva regolazione dei programmi in fase di messa in servizio, ad esempio tenendosi a distanza e limitando forza e velocità del Cobot.