Per tutti i settori del manifatturiero digitalizzazione e sostenibilità rappresentano due importanti sfide che, se affrontate con le giuste strategie, possono aprire la strada a vantaggi competitivi notevoli. Tuttavia, ci sono dei settori dove vincere queste sfide richiede cambiamenti dirompenti e diffusi a tutta la gestione non solo del prodotto – e del suo intero ciclo di vita –, ma anche nella gestione degli impianti.

Tra questi vi è il settore del packaging, dove passare a un’economia circolare richiede, tra le altre cose, di ripensare materiali e processi consolidati da anni. Un settore dove le tecnologie già mature per la raccolta l’analisi e la storicizzazione dei dati, insieme ad altre tecnologie 4.0, permettono di unire le realtà virtuale e fisica per sviluppare servizi innovativi che generano valore aggiunto lungo tutta la filiera, dai technology provider, passando per i costruttori di macchine e fino a giungere agli end-user, le aziende.

Su questi temi verterà la fiera Ipack-Ima, la fiera internazionale specializzata nel processing e nel packaging che si terrà a Rho dal 3 al 6 maggio. Una fiera che torna finalmente in presenza, dopo quattro anni dall’ultimo evento fisico, e con molte novità.

Novità anticipate nel corso di un evento di accompagnamento alla fiera, “Unboxing Opportunites in Packaging Industry – Tecnologie per il settore packaging tra trend digitali e sostenibilità”, promosso da Siemens e moderato dal direttore di Innovation Post, Franco Canna.

Indice degli argomenti

Digitalizzazione al centro

Centrale nella fiera sarà la digitalizzazione, tema strategico per il settore, ma su cui rimane ancora tanta strada da fare. A sottolinearlo è stato anche l’ultimo rapporto dell’Osservatorio Innovazione Digitale nelle PMI della School of Management del Polimi, che ha evidenziato come il 47% delle PMI abbia ancora un approccio passivo alla digitalizzazione e come, all’interno di questo 47%, ci sia un 7% di “irriducibili analogici” che addirittura non vuole sentire parlare di digitalizzazione.

“Un tema di cui dobbiamo ancora parlare soprattutto perché questo settore è formato prevalentemente da PMI, che spesso non hanno i mezzi o il tempo di guardarsi intorno e capire quali opportunità possono cogliere con il digitale”, spiega Luciano Sottile, consigliere di Ucima, l’associazione che riunisce i costruttori di macchine per l’assemblaggio e il confezionamento.

Proprio perché la digitalizzazione è un percorso che deve essere approcciato in maniera strategica, partendo da un cambiamento di mentalità dell’imprenditore, che si deve poi riflettere nei vari comparti dell’azienda, è importante far comprendere alle imprese quali sono le tecnologie e gli attori che, come fa da tempo Ucima, possono supportarle in questa trasformazione.

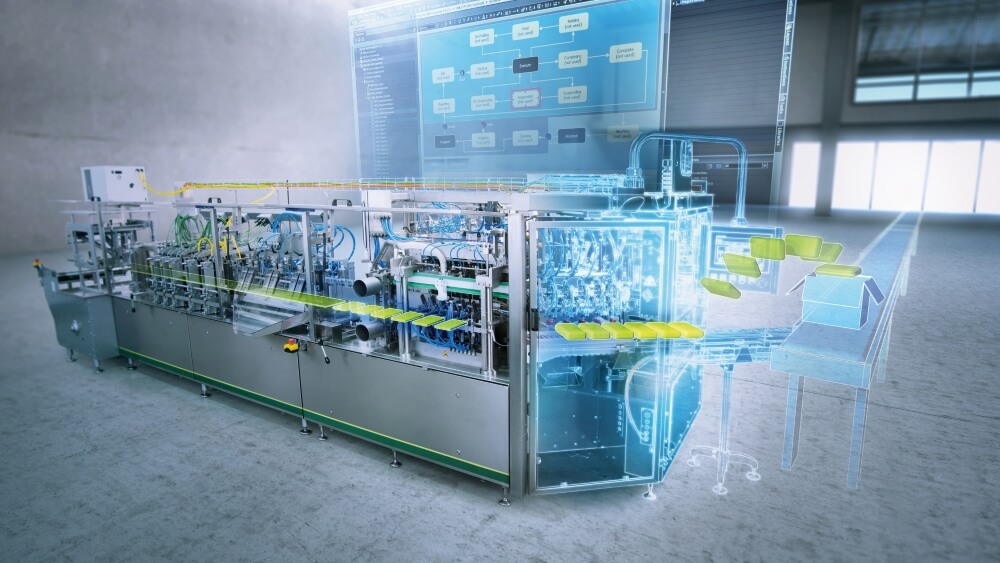

Ed è quello che fa da anni anche Siemens che con investimenti e acquisizioni di lunga data ha sviluppato tutta una serie di soluzioni volte proprio all’unione tra lo spazio virtuale e quello fisico. Soluzioni che mirano a abilitare una maggiore collaborazione all’interno dei vari team aziendali, partendo proprio dalla fase di progettazione della macchina.

Un approccio che consente di ridurre il time to market delle macchine e di progettare prodotti a più alte prestazioni grazie alla possibilità di verificare, fin dalla fase di progettazione, elementi come codici di programmazione.

L’obiettivo, a cui devono contribuire in primis i technology provider, è quello di promuovere la collaborazione all’interno dei vari reparti dell’azienda, in un’ottica di convergenza tra gli ambienti e i team IT e OT, ma anche quello di aiutare le aziende a gestire i grandi volumi di dati che oggi possono raccogliere da impianti connessi.

Un approccio di “full stack IoT” che sfrutta la combinazione tra Edge e Cloud Computing – tecnologie che vengono spesso messe in contrapposizione tra loro, ma che invece sono complementari –per una gestione del dato più efficiente.

Un approccio che si fa forza di una struttura solida e agnostica per gestire le fasi di raccolta, analisi e storicizzazione del dato. A partire proprio dallo shop floor, dove grazie alla sensoristica i dati possono essere raccolti e analizzati, attraverso algoritmi di Intelligenza Artificiale e Machine Learning, già a livello Edge.

“Successivamente portiamo il dato sul cloud per la storicizzazione. Il nostro è un approccio che risponde, oltre all’esigenza di gestire grandi quantità di dati, alla necessità di sviluppare applicazioni in maniera rapida e semplice, grazie alle piattaforme low code”, spiega Simone Brisacani, Business Developer Manager Packaging, Digital Industries di Siemens Italia.

E in qualità di technology provider Siemens è anche attenta a quelle che sono le esigenze specifiche del settore del packaging, con l’offerta di una serie di soluzioni che comprendono tutte le funzioni di motion control e che permettono di integrare l’automazione robotica alla produzione, ma anche prodotti che rispondono alle esigenze particolari degli ambienti produttivi – come quella di avere prodotti che possono operare in ambienti che hanno bisogno di essere lavati spesso – e che permettono alle aziende di lavorare sull’efficientamento energetico, in un’ottica di riduzione dei costi, ma soprattutto di maggiore sostenibilità delle attività.

La sfida della sostenibilità per il settore del packaging

Sostenibilità che sarà un altro tema cardine della fiera. “Il settore si trova anche ad affrontare la transizione da vecchi a nuovi materiali, in ricerca di una maggiore sostenibilità. Una transizione complessa, poiché chiede alle aziende di abbandonare materiali che nel corso di molti anni erano stati ottimizzati per la produzione. Parliamo di materiali poliaccoppiati dove due o tre componenti sono ottimizzate in un materiale fatto di diversi strati, dove ogni strato ha la sua funzione specifica. Passare a materiali riciclabili richiederà di optare necessariamente per materiali monocomponenti, dove la difficoltà starà nel ricercare le stesse funzionalità e la stessa efficienza che si era creata dall’utilizzo combinato di più componenti”, spiega Sottile.

“Si tratta di una sfida universale – aggiunge Sottile – perché se è vero che l’innovazione nasce sul materiale di confezionamento è anche vero che i costruttori delle macchine devono lavorare a braccetto con chi ha prodotto il film per fare in modo che le macchine diventino più sofisticate e garantire le stesse performance e le stesse caratteristiche dei pacchetti ma con questi materiali”.

Ed è proprio quello a cui punta l’approccio di Siemens alla sostenibilità – tema molto caro all’azienda che ha da tempo adottato una strategia green volta a promuovere la sostenibilità, in tutte le sue forme, all’interno e all’esterno dei confini aziendali –, con lo sviluppo di piattaforme di progettazione che permettono di valutare le performance e l’ergonomia, il comportamento tecnico (e molte altre caratteristiche) del packaging già nell’ambiente virtuale.

I vantaggi per gli OEM, la testimonianza di Goglio e Körber Tissue

L’edizione 2022 di Ipack-Ima, come abbiamo già visto, si concentrerà su casi concreti di aziende che hanno saputo fare leva su soluzioni di IIoT che sfruttano le tecnologie finora descritte per abilitare nuovi vantaggi che, nel caso degli OEM, vuol dire non solo miglioramento della macchina, ma la possibilità di espandere il business con servizi innovativi da erogare agli utilizzatori finali, le imprese.

Tra le aziende che hanno già raccolto questi vantaggi e che porteranno la loro testimonianza in fiera c’è Goglio, azienda che ha sviluppato un ampio portfolio di soluzioni complete per il confezionamento attraverso la combinazione di laminati flessibili alta barriera, valvole di degasazione, macchine di confezionamento, assistenza tecnica e servizio.

Proprio grazie alla completezza delle soluzioni offerte e una posizione ormai consolidata sul mercato italiano e internazionale – Goglio è infatti una multinazionale con 15 stabilimenti in Italia, Olanda, Stati Uniti e Cina – che l’azienda ha saputo cogliere la sfida della digitalizzazione e implementare una serie di servizi innovativi per le aziende clienti, dai più tradizionali, come l’assistenza remota, a servizi più evoluti, come il paper performance.

Un percorso che si è sviluppato partendo dalla digitalizzazione de processi interni e passando poi dalla scelta di partner tecnologici, come Siemens, e culminato nella possibilità di offrire ai clienti architetture in grado di raccogliere e gestire anche dati ad alta frequenza.

È questo il caso di un cliente dell’azienda che a seguito della conclusione di ordine di fornitura per linee di confezionamento voleva implementare un piano di raccolta dati nell’ottica di abilitare la manutenzione predittiva per cui venivano richiesti dati ad alta frequenza (5.000 campioni al secondo).

“Abbiamo dovuto capire come strutturare la raccolta dati, per poi andare a definire quali tecnologie mettere in campo. Successivamente, abbiamo definito insieme al cliente un approccio strutturato alla raccolta e cercato tecnologie complementari alla macchina, per poter raccogliere dati ad alta frequenza su componentistica già installata”, spiega Marco Bressanello, Servitization & Innovation Manager, Machine Division per Goglio.

Per realizzare questo progetto l’azienda ha sviluppato un’architettura complementare alla macchina per poter raccogliere i dati in Edge e poterli fornire al cliente. “Abbiamo scelto diverse tecnologie di Siemens per la parte di analisi vibrazionale, di monitoraggio delle condizioni di lavoro, anche di motori asincroni, o per la misurazione di sensori che non erano installati in macchina. Il progetto ha incluso anche la parte di motion control, che abbiamo sviluppato allacciando nuove componenti e tecnologie per la raccolta dei dati e trovando giusto compromesso tra prestazioni del sistema e quantità di dati raccolti”, aggiunge.

Un progetto che, per la sua portata, ha sorpreso Goglio che tuttavia, grazie al supporto del partner tecnologico Siemens, è riuscita a implementare l’architettura necessaria e a rispondere all’esigenza del cliente. Un’esigenza, quella della raccolta dei dati ad alta frequenza, sempre più sentita all’interno del settore e alla quale gli OEM, come Goglio, devono saper rispondere.

Ma le tecnologie 4.0 abilitano, come abbiamo già visto, nuove forme di collaborazione che prescindono dall’ambiente fisico, già a partire dalla fase di progettazione della macchina o della linea e che permettono di seguire le performance e l’evoluzione della macchina e della linea lungo tutto il ciclo di vita.

Se di virtual commissoning si parla già da tempo, è soprattutto con la pandemia che sin è diffuso, non solo nell’ambito della progettazione delle macchine, ma proprio come un nuovo modo di interagire, che può portare a vantaggi in diversi ambiti, tra cui anche i servizi e la formazione del personale.

Proprio su questi temi si è incentrata la testimonianza di Körber Tissue, azienda specializzata in soluzioni avanzate per il settore della trasformazione della carta tissue.

“In questi anni per noi il virtual commissioning è diventato uno strumento importante perché ci ha permesso di superare le difficoltà legate al non poter confrontarci in presenza sui progetti che è appunto il limite dello smart working. Limite che si può superare, proprio grazie alla facilità di utilizzo di questi strumenti che senza dubbio si continuerà ad utilizzare anche dopo la pandemia”, spiega Lorenzo Bruscoli, Detail & Standard Engineering Electrical Coordinator, Packaging – Körber Tissue.

Una risorsa che dall’engineering (principale ambito di applicazione del virtual commissioning) l’azienda ha poi esteso anche ai servizi e alla formazione. Seguendo questo approccio l’azienda ha riscontrato una significativa riduzione dei tempi per lo sviluppo dei prodotti (da un anno a tre mesi), dei tempi per la formazione del personale – formazione intesa sia come quella da erogare ai clienti sull’utilizzo della macchina che per quanto riguarda il training della forza lavoro interna di Körber –, nonché una maggiore facilità nell’erogare quei servizi che permettono di seguire tutto il ciclo di vita della macchina.

I vantaggi per gli end-user

Servizi volti anche a rispondere alle esigenze di sostenibilità del settore che vuol dire soprattutto partire dal consumo energetico e quindi dalla sua misurazione, necessaria per poter poi procedere con un percorso di efficientamento. Misurare, per Körber, non vuol dire solamente monitorare quanta energia viene consumata, ma anche la qualità dell’energia utilizzata.

“Molti dei nostri clienti non hanno accesso ad energia pulita, per una serie di motivi che possono andare da impianti vecchi a cali di tensione, a disturbi lungo la linea ecc. Misurare la qualità significa prevenire danni ai componenti“, spiega Bruscoli.

Le aziende hanno quindi un ritorno economico anche perché, in questo scenario, reperire componenti non è facile. Ma non solo, perché avere accesso a questi sistemi è, in diversi Paesi, un requisito per poter accedere a delle agevolazioni fiscali.

Un tema che quindi rappresenta per le aziende del settore un interesse strategico a lungo termine, sia per i vantaggi che possono abilitare con al ricerca della sostenibilità, sia perché il rialzo dei prezzi energetici e i problemi di approvvigionamento richiedono alle imprese di efficientare i processi e ridurre il rischio di danni ai componenti.

Sostenibilità economica quindi, che però non può prescindere da quella ambientale, che nel settore si declina sia nell’efficienza energetica che nella decarbonizzazione dei processi produttivi, quindi nella ricerca di nuovi materiali per il packaging.

Ed è qui che il contributo delle tecnologie digitali entra in azione, abilitando tutti quei vantaggi di cui abbiamo parlato e che saranno al centro dell’edizione 2022 di Ipack-Ima.