Nel contesto italiano il termine “Industria 4.0” si diffonde contestualmente all’omonimo Piano lanciato dal Governo nella seconda metà del 2016. Sebbene il Piano contenesse diverse direttrici di intervento, ben presto Industria 4.0 è diventato per molti sinonimo di incentivi fiscali per nuovi investimenti (iperammortamento e credito d’imposta), e le condizioni tecnologiche richieste per l’ottenimento del beneficio (interconnessione e integrazione logistica) sono state trattate spesso come finalità anziché come strumenti per raggiungere diversi obiettivi aziendali.

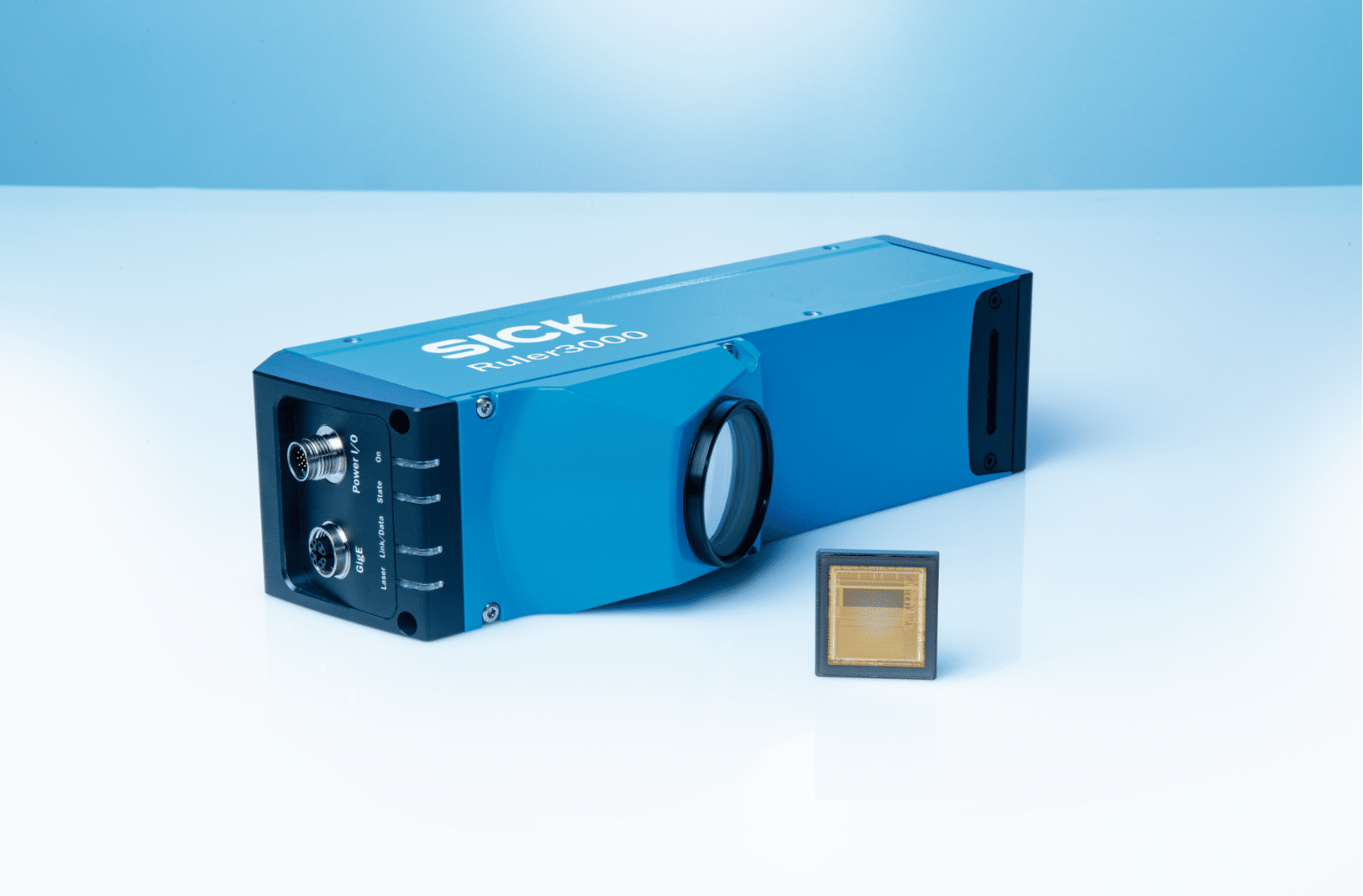

La digitalizzazione della manifattura comporta un impatto potenzialmente dirompente sui processi, con effetti sensibili su qualità, ambiente e sicurezza. Il primo e più evidente effetto è rappresentato dall’automazione di processi finora gestiti in tutto o in parte da persone. L’automazione in linea generale permette una maggiore costanza del livello qualitativo, i controlli su processo e prodotti possono essere eseguiti con sistemi digitalizzati che possono avere costi estremamente ridotti e livelli di precisione e affidabilità assolutamente adeguati all’esigenza. Nuove tecnologie, come i sistemi di visione artificiale, permettono di eseguire esami in condizioni di velocità, elevate temperature, presenza di atmosfere pericolose o di altri agenti tossici che non renderebbero possibile un controllo visivo da parte dell’uomo. I sensori sulle macchine permettono di prevenire le derive di processo che possono portare a scostamenti dimensionali, i sistemi interconnessi permettono di pianificare la produzione sulla base della domanda riducendo i tempi di predisposizione degli impianti, riducendo le scorte, ottimizzando i fermi macchina. I robot sostituiscono le persone nelle operazioni pesanti, ripetitive, pericolose. Si riducono gli scarti, i rifiuti della lavorazione possono essere opportunamente gestiti recuperandone una parte in ottica di economia circolare e riducendo i costi per il corretto smaltimento dei residui.

L’analisi di contesto non può non essere profondamente revisionata a fronte di questi cambiamenti introdotti dalle tecnologie. L’approccio da seguire non può limitarsi all’aggiornamento delle tecnologie introdotte all’interno dell’organizzazione, ma deve considerare che potenzialmente il mercato potrebbe entro breve ricevere da altri competitor prodotti qualitativamente affidabili a prezzi inferiori, oppure prodotti con prezzi comparabili ma caratteristiche qualitative molto superiori. L’adozione di nuove tecnologie in quest’ottica non appare più come un’opzione trascurabile, ma diventa una scelta obbligata, tanto più consigliabile quanto più adottata come strategia di posizionamento e non come reazione alle spinte della concorrenza e del mercato.

Indice degli argomenti

Le tre dimensioni Qualità, Ambiente e Sicurezza

Le tecnologie abilitanti di Industria 4.0, se correttamente implementate, rappresentano un’opportunità per le tre dimensioni di Qualità, Ambiente e Sicurezza, ma introducono anche nuove dimensioni di rischio e nuovi temi che devono essere affrontati. Il primo e prioritario tema riguarda sicuramente le competenze delle persone, che devono essere rivalutate alla luce delle nuove tecnologie e, per quanto possibile, adeguate alle esigenze emergenti. L’adeguamento delle competenze ha impatto sui programmi di formazione, ma anche sui processi di selezione e di gestione del cambiamento e può comportare l’adeguamento degli strumenti di misurazione delle performance, di valutazione delle carriere e di incentivazione. La digitalizzazione introduce nuove modalità di gestire le informazioni e ha impatto sui processi di generazione e gestione del patrimonio di conoscenze aziendali. Non si tratta solo di salvaguardare la sicurezza delle informazioni ma anche di definire i processi di archiviazione e reperimento delle informazioni che devono essere rese disponibili e fruibili dalle persone interessate, devono essere mantenute per i tempi necessari in funzione delle esigenze presenti e future, devono essere conservate su supporti Hw e Sw costantemente aggiornati. Altre nuove tecnologie possono introdurre modifiche sostanziali dei processi produttivi (p.es. l’utilizzo della manifattura additiva in luogo dei consolidati processi per sottrazione di materia) che richiedono quindi di essere qualificati ex novo in relazione alla qualità del prodotto finito, ma anche analizzati per i nuovi rischi in tema ambientale e in relazione alla sicurezza dei lavoratori.

È quindi necessario che ogni impresa che intenda mantenere aggiornato il proprio sistema di gestione per Qualità, Ambiente e Sicurezza ponga estrema attenzione a valutare le opportunità e i rischi che le nuove tecnologie di Industria 4.0 potrebbero potenzialmente introdurre nello specifico settore e quali siano gli effettivi cambiamenti che si intende introdurre nell’organizzazione. L’analisi del contesto e degli impatti dovrebbe precedere i cambiamenti e non inseguirli, poiché la stessa adozione delle nuove tecnologie dovrebbe essere condotta all’interno del sistema di gestione. In particolare dovrà essere posta particolare attenzione al forte impatto che le nuove tecnologie possono avere sulle persone in azienda perché il loro corretto utilizzo richiede competenze adeguate.

La tecnologia negli ultimi anni ha avuto un impatto pervasivo, perché ha modificato rapidamente il modo in cui le persone entrano in relazione, si informano, imparano.

Internet è entrato nella nostra vita nel 1993, e i primi rudimentali smartphone sono comparsi alla fine degli anni ’90. Da allora non solo le nuove generazioni, ma persone di tutte le età hanno cambiato in pochissimi anni il modo con cui comunicano, ricordano notizie e appuntamenti, apprendono fatti e notizie, decidono i propri acquisti, occupano il loro tempo libero.

Inevitabilmente queste trasformazioni si trasferiscono anche all’interno dell’azienda. Il sapere codificato e normato (testi, manuali di istruzioni, procedure, comunicazioni formalizzate e protocollate) anche in azienda tende ad essere sostituito da una comunicazione snella, fluida, veloce, ma spesso anche informale e in qualche modo precaria, Al tempo stesso le persone ricevono molti più messaggi e sollecitazioni. L’impresa ha nuovi canali di accesso al mercato che richiedono un diverso approccio, il sito web, la mail, le pagine social richiedono interazioni in tempo reale, il tempo “globale” non sembra ammettere tempi di riposo.

Il ruolo centrale delle competenze

Se il successo dell’impresa non è più solo basato sul prodotto, ma sulla capacità di offrire soluzioni a problemi complessi, spesso il problema si presenta sulla front-line (cantiere, desk di vendita, call center), non è riconducibile a categorie analizzate in precedenza e non può essere risolto facendo affidamento a procedure o decisori di livello superiore. Questo genere di problemi richiede persone tecnicamente competenti ma anche in possesso di quelle abilità metodologiche e relazionali necessarie per trovare in tempi brevi la soluzione più adeguata ad ogni situazione critica. Queste abilità, genericamente definite sotto il termine “soft skill”, sono sempre più ricercate e coltivate anche per profili ritenuti fino a pochi anni fa meramente operativi, e devono trovare una corretta collocazione nell’ambito della valutazione di tutti i requisiti del sistema di gestione che coinvolgono le persone (esigenze e aspettative delle parti interessate, persone, conoscenza organizzativa, competenza, consapevolezza, comunicazione). I sistemi di gestione – per loro natura destinati a codificare una realtà stabile – devono adattare le proprie caratteristiche per permettere alle persone di leggere correttamente il legame che intercorre tra la necessaria definizione di processi atti a garantire qualità, rispetto dell’ambiente e sicurezza delle persone e l’esigenza di fornire risposte adeguate alle aspettative del mercato. In caso contrario, il rischio che si corre è che i sistemi di gestione siano percepiti come una sovrastruttura che appesantisce la gestione, grava sulle persone anziché esserne un supporto e rende l’azienda inadatta a rispondere in modo veloce ai cambiamenti.

Con un apparente paradosso, nell’era della digitalizzazione il fattore competitivo che fa la differenza è sempre più nella capacità delle imprese di attrarre le persone giuste, formarle adeguatamente, motivarle e coinvolgerle perché offrano un contributo attivo al successo aziendale. L’analisi del contesto deve quindi porre particolare attenzione a focalizzare attentamente questo tema per evitare di perdere di vista il fattore competitivo più critico.

La mass customization

Un ulteriore elemento da considerare è infine rappresentato dalla trasformazione dei mercati che, grazie alle nuove tecnologie, chiedono risposte sempre più veloci.

Il cliente, grazie a Internet, può essere in qualunque luogo del mondo e chiede risposte personalizzate per la sua specifica esigenza. Velocità, globalizzazione e complessità hanno impatto sulle scelte strategiche dell’impresa, e conseguentemente sulla proposizione di beni e servizi. L’impresa deve determinare quali mercati vuole servire e con quale grado di personalizzazione e quindi definire le risorse necessarie per sostenere il posizionamento individuato e l’organizzazione migliore per coordinare le risorse disponibili. Siamo ormai lontani dal paradigma di Henry Ford: «Ogni cliente può ottenere un’auto colorata di qualunque colore desideri, purché sia nero.». Ogni impresa, sia che produca prodotti destinati al consumo o beni indirizzati ad altre imprese, è sempre più soggetta a richieste di personalizzazione estrema, indirizzate a segmenti specifici di mercato o a singoli clienti. La personalizzazione può riguardare caratteristiche del prodotto, aspetti marginali che possono essere gestiti in una gamma di varianti (es. colori), oppure definizioni complesse in termini di prestazioni e requisiti che implicano una progettazione ad hoc. Oppure la personalizzazione può riguardare aspetti di servizio: consegna entro determinati tempi, consegna in giorni festivi, luogo della consegna, modalità di pagamento “pay per use” legata non al valore ma all’utilizzo del bene da parte del cliente. La domanda guida l’offerta e ne è guidata, l’innovazione – reale o presunta – rende possibili molteplici varianti del prodotto, e il mercato, stimolato dalle infinite possibilità, segue questo flusso continuo di novità.

Rispondere a tutte le esigenze del cliente permette in teoria di vincere la sfida sul mercato, ma comporta organizzazione e risorse che impongono scelte, fanno lievitare i costi, e di conseguenza il prezzo e possono presentare altre controindicazioni.

Per produrre tante varianti di colore posso pianificare una produzione per il magazzino, ma il rischio è quello di non pianificare correttamente i gusti dei clienti, non soddisfare le richieste del colore di moda e allo stesso momento avere uno stock invenduto del colore che non ha incontrato i gusti del pubblico. Posso produrre le varianti di colore sulla base della richiesta del mercato, ma il rischio è che i tempi di produzione e consegna non soddisfino le esigenze del mio potenziale cliente, che si rivolgerà altrove. Posso infine organizzarmi per produrre ogni pezzo come se fosse personalizzato e contenendo i costi, sfruttando le opportunità rese disponibili dalle nuove tecnologie. Quest’ultima scelta richiede investimenti significativi che devono essere pianificati per tempo, sfruttando se possibile gli incentivi disponibili e cercando di anticipare i concorrenti prima che questi guadagnino quote di mercato significative.

Ogni singola impresa, piccola o grande che sia, deve individuare il giusto equilibrio tra i bassi costi di una produzione standardizzata e omogenea, che garantisce elevata produttività (il modello T di Ford) e la capacità di gestire un buon livello di personalizzazione del prodotto e del servizio che sia apprezzato dal proprio mercato di riferimento.

Ancora una volta la risposta che può garantire elevata personalizzazione e elevata produttività è il ricorso alle nuove tecnologie. Uno dei paradigmi di Industria 4.0 è proprio la cosiddetta “mass customization”, la “personalizzazione di massa”, ovvero la possibilità di produrre molte varianti con i costi di una produzione standardizzata. Decidere di cogliere questa opportunità significa innanzitutto comprenderne le potenzialità prospettiche e quindi valutare l’impatto che la nuova tecnologia può avere sulle risorse e sui processi che sono alla base del sistema di gestione.

Un sistema di gestione costruito sulla capacità dell’impresa di soddisfare esigenze del cliente sempre diverse, mantenendo un’attenzione elevata sui costi e sulla produttività può diventare una chiave di successo dell’impresa. Viceversa, se questo aspetto non viene contemplato nell’analisi di contesto potrà ben presto crearsi una frattura tra i requisiti del sistema di gestione e la prassi operativa, con gli effetti ben conosciuti di far diventare il sistema di gestione una sovrastruttura inutile e costosa.