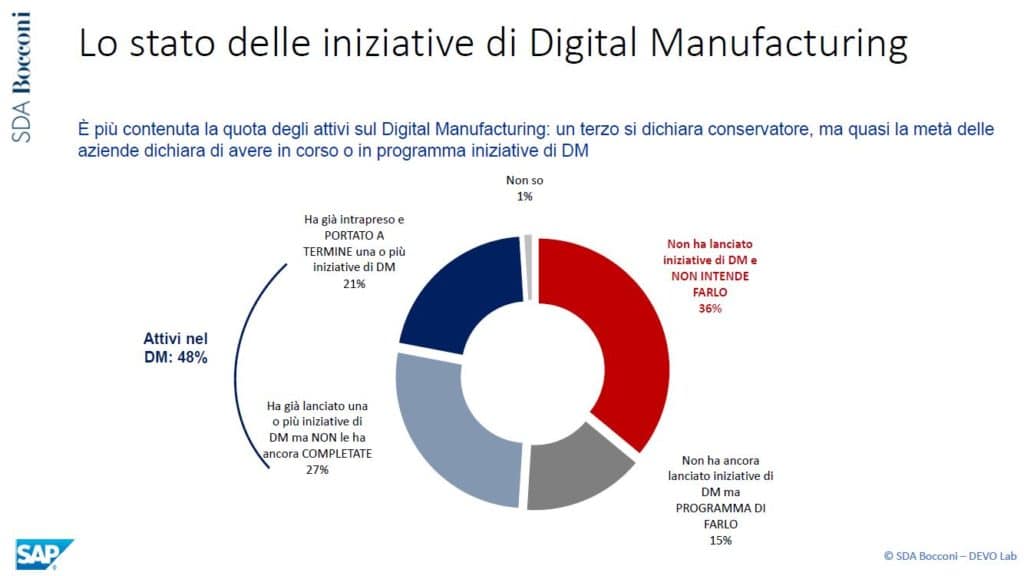

Lavori in corso nelle aziende manifatturiere italiane: il processo di trasformazione digitale dell’impresa e di digitalizzazione delle attività produttive è attivo, ma deve ancora giungere a maturazione: il 63% delle imprese manifatturiere ha già attivato un progetto di digitalizzazione dei processi aziendali e il 48% ha un progetto di Digital Manufacturing.

È quanto emerge, in sintesi, da un’analisi sullo stato dell’arte del Digital Manufacturing in Italia svolta dal Devo Lab, il laboratorio su Digital Enterprise Value and Organization della SDA Bocconi, e SAP Italia. Una ricerca che si è focalizzata su 1200 aziende manifatturiere di medie dimensioni e basata su interviste telefoniche effettuate a cavallo del lancio del piano Calenda.

Indice degli argomenti

Digitization, digitalization e digital transformation

A presentare i risultati della ricerca Gianluca Salviotti del DEVO Lab che ha sottolineato come industria 4.0 sia “un paradigma, un design principle per l’impresa manifatturiera del futuro basato su sei pilastri: modularità, real-time capability, connettività, autonomia, interazione uomo macchina, entità virtuale”.

Digitization, digitalization e digital transformation non sono sinonimi. Salviotti ha spiegato che il digitale entra in azienda secondo due direttrici, una legata al prodotto, che ha a bordo sempre più componenti digitali e diventa sempre più “smart” (digitization); l’altra legata ai processi produttivi e gestionali sempre più digitalizzati (digitalization). Dall’intersezione tra questi due insiemi nasce la “digital transformation”, che prevede “l’integrazione delle tecnologie digitali in tutti gli ambiti dell’azienda, con una visione chiara e complessiva”.

La ricerca

La ricerca è parte di un’attività che ha visto anche una fase di formazione, che ha coinvolto in sei incontri oltre 500 manager, e la creazione di una community di oltre 1.000 iscritti. La ricerca vera e propria, dicevamo, ha coinvolto 1.200 aziende manifatturiere di media dimensione, protagoniste del Made in Italy.

Complessivamente il 63% del campione ha dichiarato di avere un progetto di digitalizzazione attivo in azienda. Il 27% lo ha già realizzato, mentre il 36% lo ha lanciato ma non lo ha ancora completato); il 13% delle imprese ha invece intenzione di farlo entro l’anno. Solo il 23% non ha al momento intenzione di effettuare investimenti in questa direzione.

Le attività di Digital Manufacturing

Nello specifico ambito del Digital manufacturing, hanno attivato un progetto di digital manufacturing il 48% delle imprese (il 21% lo ha completato e il 27% lo ha in corso). Il 15% ha un progetto in programma e il 36% non è interessato. Il Digital manufacturing è inserito in un piano più ampio di digitalizzazione e trasformazione digitale nel 31% dei casi, mentre è protagonista di un piano ad hoc nel 30% dei casi e non è inserite in un piano nel 36% dei casi. Le tecnologie su cui si concentra maggiormente l’attenzione e dalle quali ci si attende l’impatto maggiore sono: Cloud, robotica, IoT, Big Data, Realtà aumentata e Stampa 3D.

Gli obiettivi

I principali obiettivi della digitalizzazione sono: maggior efficienza e produttività, maggior coordinamento interno, miglior qualità di prodotti o processi, soddisfazione clienti, miglior processi decisionali. Il focus è quindi sugli aspetti interni, mentre solo agli ultimi posti figura l’aumento dei ricavi.

Nei progetti di Digital Manufacturing, gli obiettivi principali degli investimenti sono aumento della produttività del lavoro, aumento della qualità di prodotti e processi, miglior utilizzo degli asset produttivi e maggior flessibilità produttiva.

Il budget e la rilevanza strategica

Complessivamente le iniziative attivate rientrano nel budget complessivo dell’impresa (65%), nel budget dei sistemi informativi (24%) o in un budget specifico per ciascuna area aziendale (11%).

È sicuramente matura la comprensione della rilevanza strategica di questi investimenti. La responsabilità delle iniziative di digitalizzazione ricade infatti prevalentemente in capo al Responsabile ICT (48%), al Direttore Generale / Amministratore Delegato (40%), alla Proprietà (36%), alla Direzione Amministrazione Finanza e Controllo (15%), al Direttore di produzione (9%), alla Direzione commerciale e di marketing (8%), al responsabile di una specifica Business Unit (5%), alla Direzione del Personale/Organizzazione (3%), a un Manager designato (2%).

La propensione agli investimenti in futuro

È positiva la propensione alla spesa per investimenti in attività di digitalizzazione. I flussi saranno infatti stabili (45%) o in aumento (41%), mentre solo il 2% prevede una loro riduzione. Anche tra chi ha già implementato dei progetti resta alto l’interesse a investire (49% prevede investimenti stabili e 42% in aumento).

La percezione del proprio livello di digitalizzazione rispetto al mercato è basso o molto basso (28%), in linea per il 49% e alto o molto alto per il 18%.

Per i CIO contano architettura, sicurezza e integrazione

Ai CIO è stato chiesto quali investimenti IT siano in atto nell’ambito del progetto di Digital Manufacturing. Le risposte vedono in testa investimenti in tecnologie per la Security (30%), l’integrazione (24%) e l’architettura in cloud (IaaS 23%, SaaS 20%, PaaS 16%), seguite dalla spesa per tecnologie per l’analisi di Big Data (16%) e l’Inmemory computing (11%).

Le risorse umane

Quali sono gli impatti del Digital Manufacturing? Secondo i Direttori HR & Organizzazione non ci sono impatti significativi a livello di organico, mentre le ricadute maggiori sono su integrazione e coordinamento tra reparti (43%), riqualificazione competenze e risorse (36%), miglior lavoro di squadra (27%), nuove risorse e competenze (15%), nuovi ruoli organizzativi (14%).

Il commento

“L’attuazione di una strategia vincente in ambito Industry 4.0 implica la disponibilità di soluzioni e prodotti intelligenti, “connessi” e personalizzati”, ha commentato Carla Masperi, COO di SAP Italia. “L’Industry 4.0 presuppone che la digitalizzazione coinvolga tutta l’azienda e non solo la componente produttiva. Le soluzioni

software devono essere in grado di sfruttare big data, social media, modelli di accesso al software in cloud, applicazioni IoT e comporre la dorsale digitale dell’organizzazione a cui collegare tutte le applicazioni a supporto del core business. Per questo motivo non si parla solo di Industry 4.0, ma anche di Value Chain 4.0. A sostegno di progetti in questi ambiti SAP ha creato un portfolio IoT dedicato, SAP Leonardo, che si basa sulla piattaforma SAP HANA e offre applicazioni IoT intelligenti, servizi di business per lo sviluppo, servizi tecnici per processare dati le informazioni ad alta velocità a livello di singolo dispositivo”.