Costruire un sensore in grado di resistere a temperature e pressioni estremamente elevate: è questo lo scopo del nuovo sensore sviluppato all’interno del progetto eHarsh, che vede coinvolti otto degli istituti Fraunhofer.

I ricercatori coinvolti nel progetto sono riusciti a costruire una piattaforma tecnologica che gli consentirà di costruire il sensore che, oltre ad avere una maggiore resistenza al calore e alla pressione, sarà in grado di monitorare l’interno delle turbine e dei pozzi profondi per i sistemi geotermici.

Indice degli argomenti

Il progetto eHarsh

Il progetto è condotto da un team di ricercatori che vede la partecipazione degli istituti Fraunhofer dedicati a High-Speed Dynamics, Electronic Nano Systems, Ceramic Technologies and System, Laser Technology, Microelectronic Circuits and Systems, Microstructure of Materials and System e Physical Measurement Techniques.

“Abbiamo un sacco di conoscenze approfondite all’interno dei singoli istituti. Sappiamo molto sulla ceramica resistente al calore e abbiamo la capacità di testare le proprietà dei materiali e produrre robusti circuiti microelettronici”, spiega Holger Kappert, ricercatore presso il Fraunhofer Institute for Microelectronic Circuits and Systems IMS e coordinatore del progetto.

“Da soli, però, nessuno di noi era in grado di creare questo tipo di sensore. È stato solo attraverso la cooperazione e la combinazione di molte tecnologie individuali che siamo stati in grado di avere successo”, aggiunge.

Il nome del progetto, “eHarsh”, deriva dall’inglese “extremely harsh“, estremamente difficoltoso. Con questo termine si fa riferimento a tutti quegli ambienti industriali dove i sensori “convenzionali” non possono essere impiegati a lungo, a causa delle difficili condizioni ambientali, come all’interno delle centrali elettriche o delle turbine degli aerei e dei pozzi nel terreno, dove le temperature e le pressioni sono elevate, oppure in ambienti dove sono presenti gas o liquidi aggressivi e polveri.

Il team si è concentrato prima sulle applicazioni con alte temperature e pressioni, quindi rivolte all’utilizzo nelle turbine o nei pozzi. L’obiettivo non era solo quello di incorporare elementi termici e di pressione robusti nelle turbine e nei pozzi, ma anche di includere i componenti elettronici per valutare le misure.

“Il vantaggio di avere i componenti elettronici sul posto e di avere l’elaborazione del segnale nel sensore stesso è che migliora la qualità dei segnali del sensore. Significa anche che possiamo collegare meglio in rete i sensori in futuro, risparmiando sullo sforzo di cablaggio”, spiega Kappert.

Un vantaggio che sarebbe particolarmente utile nell’aviazione. Infatti, i motori degli aerei sono complessi e richiedono un accurato controllo dei flussi d’aria, delle tensioni e della potenza elettrica, a seconda della manovra di volo.

Utilizzando piccoli e robusti sensori proprio all’interno del motore, lo stato del motore potrebbe essere misurato e il processo di combustione controllato con molta più precisione, in modo che il carburante possa essere utilizzato in modo più efficiente, per esempio. Questo consentirebbe di ridurre il peso del motore.

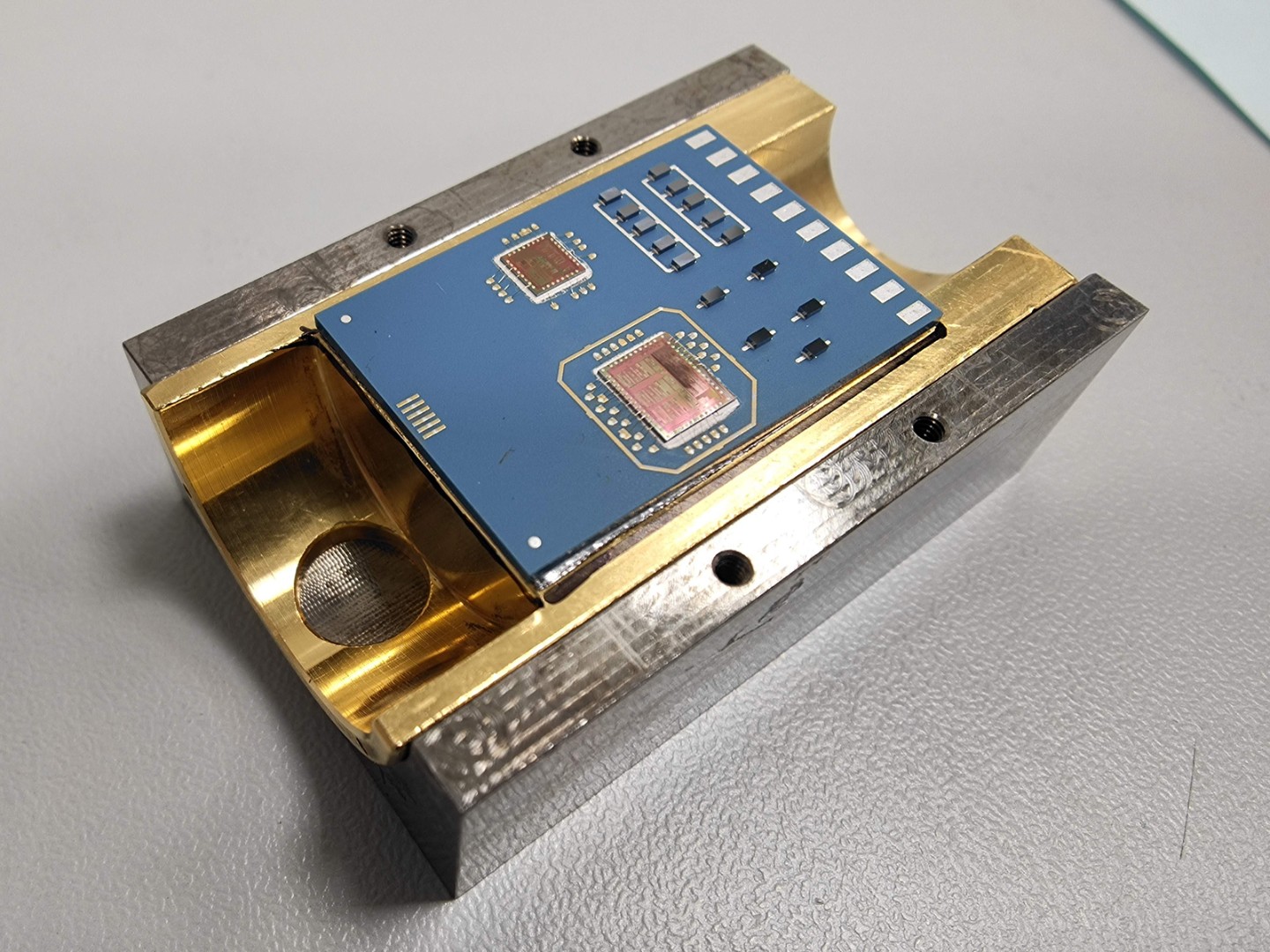

L’involucro del sensore è fatto di metallo e gli elementi del sensore di ceramica possono resistere a temperature fino a 500 gradi Celsius, mentre l’elettronica interna può resistere a circa 300 gradi Celsius.

Una delle sfide affrontate dai ricercatori è stata quella di combinare i diversi componenti in modo che non si separassero anche se ripetutamente riscaldati e raffreddati, nonostante siano fatti di materiali che si espandono e si contraggono a tassi diversi.

Tra i materiali usati c’erano schede di circuiti ceramici resistenti al calore e conduttori con una miscela di tungsteno, che è anche usata per il filamento delle lampadine.

Sensori per sistemi geotermici

I sensori a cui stanno lavorando i ricercatori non sono solo resistenti al calore, ma possono anche resistere a pressioni fino a 200 bar, ovvero quasi cento volte la pressione in un pneumatico d’auto.

Un possibile uso futuro per questi sensori è nelle pompe per i sistemi geotermici. Nei sistemi geotermici, gli edifici sono riscaldati con acqua calda dalla terra. Le pompe sono situate in profondità nel foro e devono essere in grado di sopportare sia il calore che le pressioni a quella profondità. L’utilizzo di questi nuovi sensori permetterebbe di monitorare le pompe in modo semplice e continuo.

Non solo, l’utilizzo di questi sensori potrebbe aiutare i produttori di macchine a testare la durata dei loro sensori. Questi test sottopongono i componenti a pressioni o temperature elevate in modo che invecchino più rapidamente, il che permette di determinare la vita utile di un prodotto in un lasso di tempo gestibile.

Se i sensori sono in grado di funzionare in condizioni più estreme, sarà possibile eseguire i test con un carico maggiore e ridurre il tempo necessario ai test.

“Nel complesso, la natura interdisciplinare di ‘eHarsh’ ci ha permesso di sviluppare con successo una piattaforma tecnologica per sistemi di sensori robusti per molti usi diversi”, conclude Kappert.