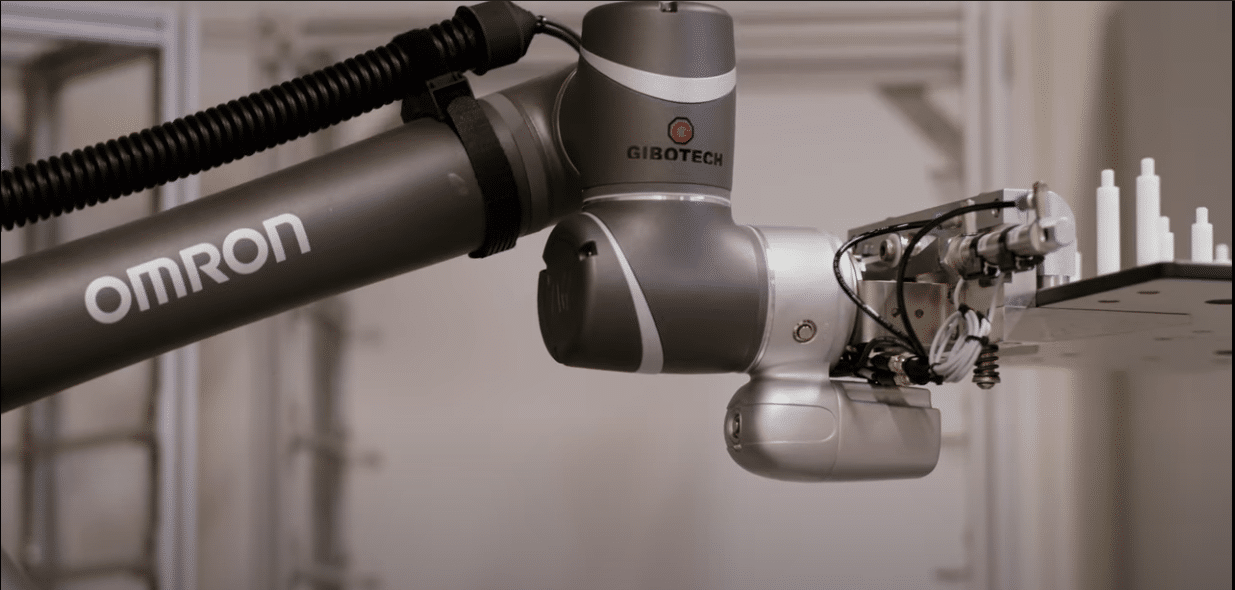

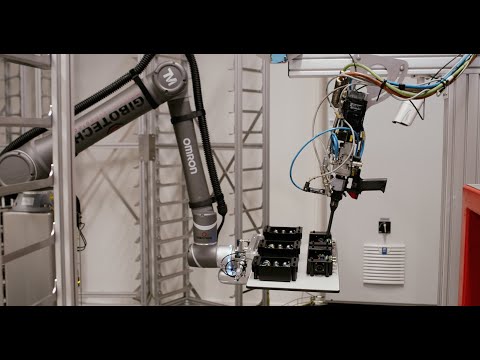

In cerca di una soluzione versatile per automatizzare la movimentazione dei vassoi di articoli riempiti con materiale epossidico, Leica Geosystems ha scelto di utilizzare un robot collaborativo (cobot) Omron TM. Il cobot Omron è stato raccomandato da Gibotech, uno dei partner per soluzioni di Omron.

Leica Geosystems è un’azienda specializzata nella fornitura di sensori, software e servizi di alta qualità ai professionisti nei settori di ispezioni, edilizia, infrastrutture, industrie mineraria e aerospaziale, produzione e in altri settori. Nel suo impianto di controllo macchine a Odense, in Danimarca, l’azienda aveva bisogno di un processo flessibile, preciso e sicuro per movimentare i vassoi dai rack, che dovevano quindi essere posizionati con precisione in maniera tale che gli articoli sul vassoio potessero essere riempiti con materiale epossidico. La nuova soluzione doveva, inoltre, essere scalabile.

Indice degli argomenti

Protezione del personale

Uno dei problemi principali è che i fumi epossidici possono essere dannosi e causare infiammazione e irritazione del naso, della gola e dei polmoni. Il cobot Omron TM ha fornito una soluzione ottimale, che può essere facilmente implementata in aree pericolose per il personale. Altri componenti della soluzione includevano i sistemi di controllo macchine NX e NXIO di Omron e la piattaforma di automazione delle macchine Sysmac. La soluzione è stata implementata in tutta facilità nel processo di produzione di Leica e Gibotech ha eseguito l’integrazione del sistema.

In che modo quindi il cobot Omron TM automatizza il processo di movimentazione dei vassoi? Innanzitutto, preleva un vassoio di unità da un rack utilizzando il landmark TM, ovvero un logo o un marcatore che può essere fissato al rack e facilmente rilevato dal sistema di visione del cobot. Il marcatore fornisce un punto di riferimento per i movimenti del cobot, poiché permette di definire altri punti in base alla posizione del landmark.

Ciò significa che il cobot può essere formato per identificare la posizione di un articolo e può quindi utilizzare il landmark per eseguire il pick-and-place di ogni articolo con estrema precisione. Anche se il rack viene spostato, il cobot sa comunque dove spostarsi grazie alla posizione del landmark.

Per il processo Leica, il cobot raccoglie il vassoio e lo sposta in modo da posizionarlo in corrispondenza di un estrusore epossidico. Quindi, regola la posizione del vassoio in modo che i vari tipi di elementi sul vassoio possano essere riempiti con materiale epossidico. A quel punto, il cobot posiziona il vassoio con le unità epossidiche nei rack perché il materiale si asciughi e si indurisca per qualche ora. Infine, sostituisce il vassoio nel rack, utilizzando nuovamente il landmark TM come indicatore.

Vantaggi della soluzione cobot

Il nuovo sistema permette di riempire i diversi articoli sui vassoi con materiale epossidico senza richiedere la presenza di alcun operatore, il che migliora l’ergonomia e aumenta la sicurezza dell’ambiente di lavoro e dei dipendenti di Leica, che hanno potuto essere trasferiti ad altre attività business-critical. Allo stesso tempo, la nuova soluzione ha ridotto i costi di manodopera e produzione dell’azienda.

Kenneth Jochumsen, Project Manager di Omron, ha commentato: “È stata un’applicazione cobot davvero speciale e innovativa, senza precedenti nei paesi scandinavi. Siamo riusciti a svilupparla grazie alle nostre soluzioni tecnologiche integrate e alle nostre profonde conoscenze in ambito di automazione industriale. L’intero progetto è in linea con la filosofia di Omron sulla collaborazione interattiva e sicura tra operatori e macchine.”

Bent Andersen, Product Supply and Process Service Manager di Leica Geosystems, ha aggiunto: “Prevediamo una considerevole espansione della nostra azienda in futuro, quindi era essenziale trovare una soluzione in grado di evolversi di pari passo con la crescita dell’azienda. Per questo, abbiamo apprezzato in modo particolare la flessibilità e la scalabilità della soluzione di automazione di Omron e tutti i vantaggi che ne scaturiscono in termini di sicurezza degli operatori.”