Offrire soluzioni e servizi innovativi, puntare sull’analisi real-time dei dati per monitorare la performance dei servizi offerti ai clienti e sulla personalizzazione dei servizi in base alle esigenze della singola azienda: questi sono i principali punti della strategia di Bosch Rexroth per aiutare le imprese italiane a passare da un approccio “reattivo” a uno “predittivo” nella manutenzione.

Approccio strategico che ancora manca a molte imprese del nostro Paese: nonostante gran parte delle aziende inserisca la manutenzione predittiva tra i principali stimoli alla digitalizzazione di impianti e macchinari (85% degli intervistati in un’analisi commissionata da Bosch Rexroth) quasi il 40% delle aziende italiane utilizzatrici di impianti conserva ancora un approccio reattivo rispetto al tema della manutenzione, quindi manutenzione su guasto.

Soltanto il 15% degli intervistati adotta soluzioni di manutenzione predittiva, mentre il 40% dispone ancora di macchine non sensorizzate. Per supportare questo passaggio di mentalità verso un approccio predittivo alla manutenzione, Bosch Rexroth offre prodotti Industry 4.0 ready, ovvero digitali e già sensorizzati, come CytroBox e CytroConnect.

CytroBox è la centrale idraulica di nuova generazione Industry 4.0 ready con ingombri ridotti, basso consumo energetico e bassa rumorosità, potenza fino a 30 kW e portata massima 160lpm. È dotata di sensori per la gestione della performance macchina, con segnali acquisiti e analizzati per verificare l’evoluzione nel tempo della macchina.

CytroConnect è il servizio per il monitoraggio dei parametri principali della centrale tramite un applicativo abilitato ad emissione di warning finalizzati ad attività di manutenzione, pronto per analisi predittive e per il collegamento al servizio ODiN (Online Diagnostic Network), la piattaforma cloud-based di Bosch Rexroth di analisi predittiva su sistemi oleodinamici.

Grazie all’integrazione nell’ecosistema ODiN, CytriConnect può verificare l’evoluzione nel tempo e in remoto della condizione ideale della macchina o del set di macchine, con la possibilità di gestire attività di manutenzione in forma preventiva.

ODiN è attualmente attivo in 12 stabilimenti in 11 Paesi e l’azienda pianifica di provvedere ad ulteriori 50 installazioni nel mondo entro la fine del 2021, per un rilevamento medio di 11 milioni di misure al giorno per stabilimento.

Il suo funzionamento consiste prima di tutto nella raccolta dei dati delle macchine dai sensori installati (fase di data collection), nel trasferimento con modalità sicura (fase di data transfer), attraverso uno IoT gateway e un router pre-configurato con una SIM card, al cloud disponibile nel data center Bosch. Qui gli algoritmi di machine learning scansionano i dati (fase di data processing) per individuare eventuali anomalie, che vengono sottoposte al vaglio di un esperto in grado di decidere le azioni preventive più opportune da eseguire e concordare con il cliente.

La piattaforma consente di aumentare la tempestività dell’intervento manutentivo di circa il 50%, contribuendo così a ridurre i tempi di fermo macchina.

Per il futuro, l’azienda punta a fornire anche servizi di assistenza in remoto con applicativi disponibili per tecnici e clienti (es. soluzioni con smart glasses), oltre a soluzioni in remoto per l’analisi ed ispezione di unità in riparazione presso i propri centri di assistenza, con la finalità di accrescere sempre di più la gamma di servizi al cliente.

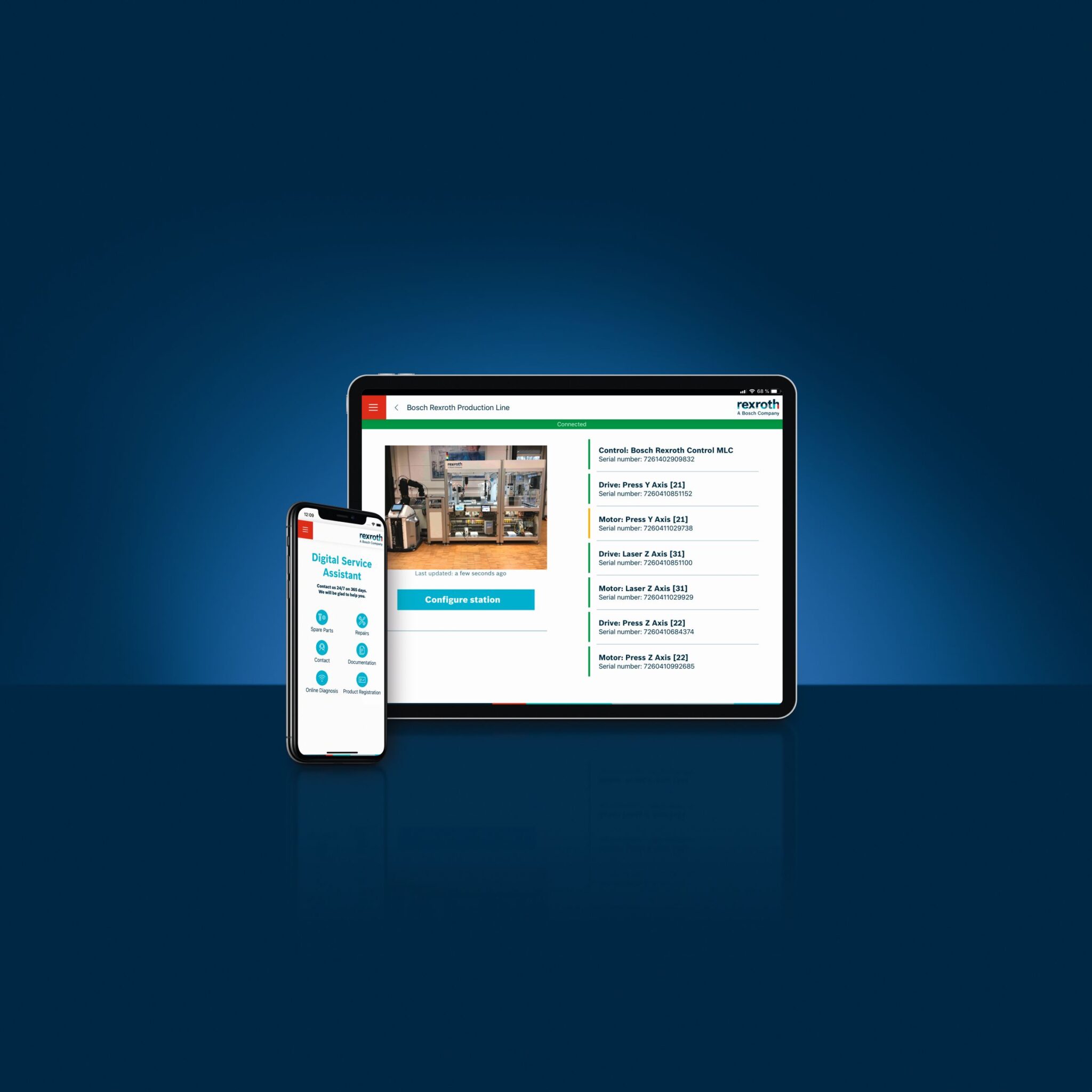

Attualmente, tra i servizi offerti, l’azienda può contare su l’apposita App di Digital Service Assistant, che fornisce una serie di servizi orientati ad assistere il cliente durante la manutenzione ordinaria o in caso di fermo macchina.

L’app permetti di trovare facilmente e ordinare subito il ricambio di cui si necessita, identificare l’origine del guasto grazie alla diagnostica da remoto per prodotti digitali, inviare una richiesta di riparazione, accedere alla documentazione sui prodotti per auto-diagnosi e risoluzione dei problemi, registrare i componenti della macchina per accedere a un supporto più veloce. Il servizio di call center è disponibile 24/7 ed è possibile scaricare il file errori del prodotto guasto e condividerlo con Bosch Rexroth all’atto della richiesta di supporto tecnico.

L’azienda mira, dunque, da un lato a servirsi dei prodotti già esistenti per rendere i clienti autonomi nella risoluzione dei problemi individuati, dall’altra punta a fornire loro (attraverso i servizi di manutenzione) l’asssistenza e le competenze tecniche necessarie per l’interpretazione dei dati che sono raccolti dalle macchine.

Molte sono le aziende che sottolineano l’importanza di investire nell’analisi real-time dei dati raccolti dai macchinari come scelta strategica. Tuttavia, il progresso in questo campo si scontra ancora con pregiudizi da parte delle aziende sulla possibilità di condividere i propri dati con fornitori di servizi esterni e con un approccio agli investimenti che manca di una visione strategica: secondo una recente ricerca dell’Osservatorio Innovazione Digitale nelle PMI del Politecnico di Milano, infatti, il 57% delle aziende investe in tecnologie necessarie all’azienda nell’immediato, come risposta a stimoli esterni.

L’approccio di Bosh Rexroth con i propri clienti mira a invertire questa situazione per rendere le imprese italiane più competitive in Europa. “Nell’ambito della manutenzione la sfida è cercare di contribuire a trasformare la mentalità della manutenzione italiana da reattiva a preventiva o predittiva. Manutenzione non come costo, ma come risorsa vitale per garantire la massima produttività degli impianti con la migliore qualità”, commenta l’azienda.