La pandemia mondiale ha dato una forte spinta alla digitalizzazione, e per la manifattura e nelle fabbriche può avere lo stesso effetto sull’automazione. Le aziende e gli stabilimenti di produzione come si stanno attrezzando e riorganizzando per il necessario distanziamento tra gli operatori, per le norme di sicurezza anti-virus, per questa cosiddetta ‘nuova normalità’?

“Un approccio pratico è fondamentale. A volte la risposta è semplicemente una barriera divisoria tra gli operatori, altre volte è investire in un cobot, ma le parole d’ordine sono flessibilità, scalabilità e attenzione ai risultati. Quindi forse la ‘nuova normalità’ ci sta effettivamente ricordando di identificare ciò che è importante”, sottolinea Hajime Sugiyama, Industrial IoT evangelist della divisione Factory Automation di Mitsubishi Electric.

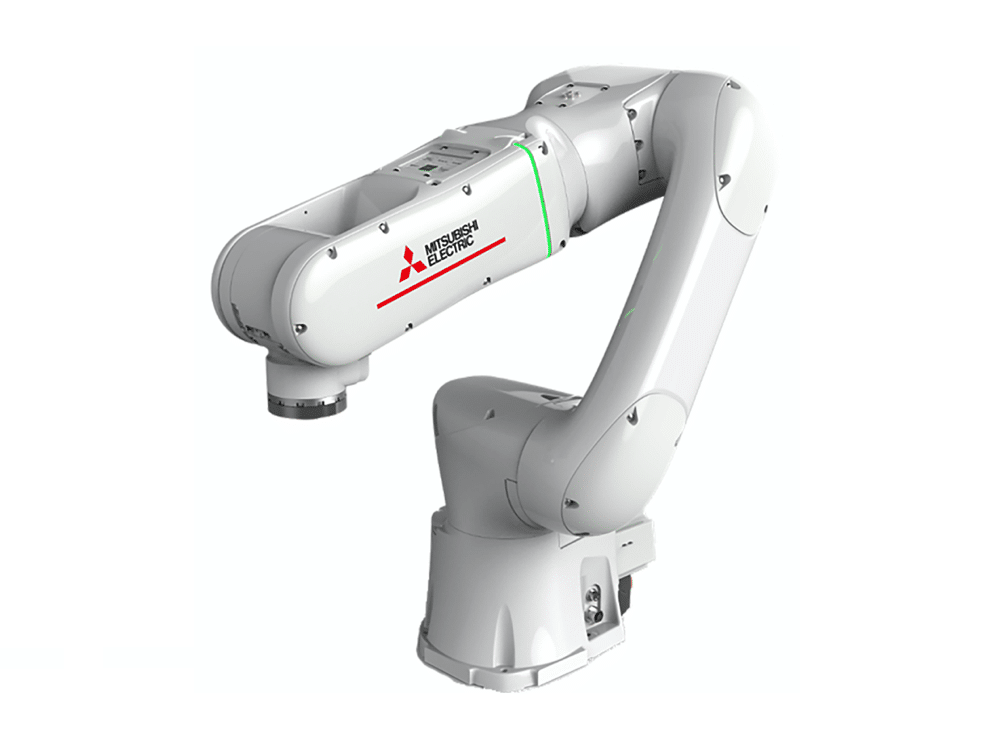

Una possibile soluzione, rimarcano dall’azienda giapponese “è incrementare l’uso di robot collaborativi industriali come Melfa Assista”. In genere, i robot collaborativi possono essere messi in funzione in modo rapido, sono facili da usare e così flessibili da poter essere velocemente istruiti a svolgere una varietà di compiti. “Il fattore decisivo è che, nel complesso, sono vantaggiosi anche a livello economico”, fa notare Hartmut Putz, presidente Factory Automation Emea di Mitsubishi Electric.

Che spiega: “potenziare ulteriormente la soluzione offerta dai cobot, utilizzando un software ambientale basato sull’intelligenza artificiale, come nel caso delle soluzioni Realtime Robotics, partner di e-F@ctory Alliance, riduce maggiormente il carico di programmazione e offre l’adattamento dei movimenti del robot in tempo reale, permettendo al robot di orientarsi in maniera dinamica tra ostacoli come esseri umani, altri robot e simili”.

È chiaro che una singola soluzione non si adatta a tutte le esigenze, quindi la flessibilità necessaria per adottare le giuste misure sociali e ‘meccaniche’ e collaborative sarà la norma. L’accesso remoto ai sistemi aziendali rappresenta un’ulteriore opportunità in forte espansione, tra risorse IoT, Cloud ed Edge computing. L’accesso da remoto è un vantaggio fondamentale, ma se il dispositivo cui si accede non è intelligente, il valore viene ridotto drasticamente in quanto la quantità di informazioni è limitata. “Tuttavia, se si ha la fortuna di utilizzare dispositivi di automazione intelligenti che presentino diversi gradi di autodeterminazione e una diagnostica estesa, è possibile accelerare la risoluzione dei problemi di manutenzione”, rileva il presidente Factory Automation Emea di Mitsubishi Electric.

Ma tutti i dispositivi di automazione sono intelligenti? “Sebbene le prestazioni e funzioni essenziali del prodotto possano essere simili, pensare che tutti i prodotti siano uguali sarebbe un errore”, osserva il manager: “a titolo di esempio, molti utilizzatori tradizionali di inverter Mitsubishi Electric avranno familiarità con caratteristiche semplici ma importanti come le tre ventole di raffreddamento con sensore di rotazione. Il vantaggio risiede nella possibilità di verificare attraverso il sensore di rotazione stesso lo stato di salute della ventola di raffreddamento – che a sua volta contribuisce a prolungare la vita utile dell’inverter”. Non solo. Sulle schede elettroniche di prodotti più recenti “sono presenti sensori ambientali unici per rilevare gli effetti di atmosfere corrosive o inquinate, integrati dalla combinazione di comunicazioni, informazioni e IA attraverso l’hardware dell’inverter e il software associato, al fine fornire una manutenzione preventiva avanzata”.

Si parla da anni di IIoT, Industry 4.0 e oltre, ma al centro c’è il processo di comunicazione, l’estrazione dei dati e le successive analisi. Eppure, quando i responsabili di impianto valutano soluzioni di accesso da remoto, “spesso tremano al pensiero di un sistema Scada ampio ed esteso e di tutto ciò che vi è collegato”, sottolineano in Mitsubishi Electric: “è vero che questi sistemi completi sono eccellenti per immagazzinare grandi quantità di dati, fornire allarmi e analisi e rivedere i dati storici, ma richiedono tempo per essere pianificati e installati correttamente. Altre soluzioni più rapide possono essere collegate direttamente a un dispositivo Hmi sulla linea di produzione e sfruttate da remoto per clonare lo schermo locale o per accedere ai dati tramite un’interfaccia wireless, o anche la più recente tendenza all’utilizzo dei controllori Edge”.

Mitsubishi Electric e Realtime Robotics insieme per cobot veloci e flessibili

Le installazioni di robotica collaborativa sono ripetibili, affidabili e creano un ambiente in cui esseri umani e robot possono collaborare fianco a fianco. Ciò ha indubbiamente offerto a molti operatori una soluzione per incrementare la produttività, ma in alcuni casi ci sono dei limiti a ciò che si può ottenere in termini di flessibilità e di sofisticazione dell’applicazione. Ma gli ultimi sviluppi nel settore dei robot collaborativi e delle loro tecnologie di controllo sembrano destinati a cambiare questo aspetto, definendo un nuovo paradigma di velocità e flessibilità negli spazi di lavoro dei cobot.

Utilizzando cobot programmati per eseguire movimenti e azioni predefinite, la soluzione di automazione diventa affidabile e ripetibile, ma non flessibile. La vera flessibilità deriva dalla capacità di avere robot che, anziché seguire percorsi predefiniti, possono prendere decisioni di movimento in autonomia, scegliendo in modo intelligente tra svariate opzioni. Il risultato permette di ottenere aree di lavoro dei cobot che non sono solo ripetibili, ma anche flessibili e ottimizzate.

“La soluzione risiede in alcune delle stesse tecnologie utilizzate nelle celle robotizzate industriali. Queste possono fornire maggiore velocità e flessibilità alle aree di lavoro dei cobot. In particolare, Mitsubishi Electric e Realtime Robotics hanno collaborato per semplificare e accelerare l’automazione robotica in ambienti non strutturati e dinamici”, rileva Putz, “la soluzione personalizzata combina i robot collaborativi di Mitsubishi Electric con le tecnologie di controllo e programmazione di Realtime Robotics”.

È sviluppata sulla base dell’hardware di Realtime Motion Planning, per pianificare le traiettorie e al software RapidPlan Create, che elimina la necessità di una pianificazione manuale del movimento e l’interblocco dei robot, riducendo significativamente i tempi e i costi di implementazione delle celle di lavoro multi robot. Il software specifico consente ai robot di valutare milioni di percorsi di movimento alternativi per evitare una collisione e selezionare il percorso ottimale prima di eseguire un movimento, il tutto nell’ordine dei millisecondi.