OMCA Plants, azienda con sede a Cazzano S. Andrea, in provincia di Bergamo, è specializzata nella progettazione e costruzione di impianti chimici, farmaceutici, alimentari e nella costruzione di apparecchiature a pressione, in particolare filtri essiccatori, serbatoi, scambiatori di calore, reattori, colonne, agitatori, essiccatori sottovuoto, mescolatori polveri, esauritori, filtri a piatti e a manica e impianti package. La filosofia vincente di OMCA Plants, che le ha consentito di acquisire know-how nella costruzione di impianti farmaceutici e chimici, è stata la capacità di adattare la macchina al processo e non viceversa, grazie a un lavoro a stretto contatto con il cliente.

Nel corso degli anni OMCA Plants ha maturato un’ampia esperienza di ingegneria e produzione, su una vasta gamma di macchinari, ma soprattutto si è specializzata nel settore della filtrazione e dell’essiccazione: la profonda conoscenza di questo campo ha permesso all’azienda di progettare soluzioni innovative nel segmento dei filtri essiccatori, unità versatili e multifunzionali per un’efficace produzione di API (principi farmaceutici attivi), progettate per conformarsi alle linee guida GMP (Good Manufacturing Practices) e FDA (Food and Drug Administration).

Progettate per frequenti cambi di prodotto, le macchine completamente elettriche OMCA sono dotate di fondi staccabili per ottenere un accesso ottimale all’elemento filtrante per l’ispezione e la pulizia supportati da innovativi sistemi Cleaning in Place garantiti da un semplice sistema di validazione. Grazie al design innovativo e alle rigorose tolleranze dimensionali, queste apparecchiature offrono prestazioni ottimali nella fase di scarico del prodotto con conseguente residuo di prodotto trascurabile.

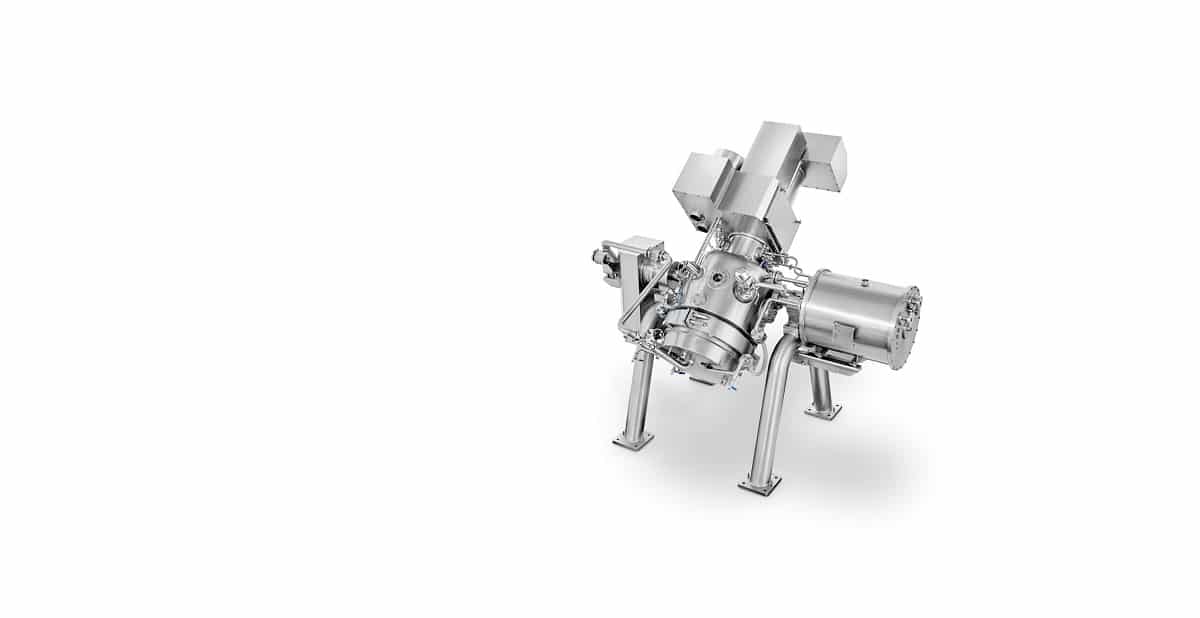

Il filtro essiccatore R-Evolve Tilting Pfd: efficiente e flessibile

Sew-Eurodrive ha supportato OMCA nella realizzazione di una nuova macchina destinata a svolgere filtrazione e essiccamento di cristalli in ambiente farmaceutico e non, equipaggiata con tecnologia Sew di ultima generazione, in grado di assicurare flessibilità, lunga durata e soprattutto affidabilità e sicurezza, in quanto impiegata in ambiente Atex e sterile.

“OMCA – sottolinea Giovanni Ongaro, General Manager dell’azienda – collabora continuamente con i propri clienti per realizzare la migliore soluzione volta sempre a garantire la massima operatività e sicurezza a chi ‘vive’ tutti i giorni la macchina. Per questo motivo, abbiamo deciso di progettare e realizzare una macchina innovativa che a differenza di altri filtri essiccatori presenti sul mercato, che rappresentano solo evoluzioni di macchine di vecchia concezione, fosse fin da subito concepita in modo innovativo per risolvere alcuni dei problemi intrinseci delle macchine tradizionali”.

Partendo da queste premesse, OMCA Plants ha realizzato, per una platea di clienti molto esigenti del settore farmaceutico, R-Evolve Tilting Pfd (dove “revolve” indica il movimento di rotazione, mentre “evolve” indica l’evoluzione rispetto alle macchine già esistenti): una macchina efficiente e flessibile, che ha le caratteristiche per diventare una macchina di riferimento nel mercato dei filtri essiccatori a pressione.

È una macchina efficiente: consente una migliore gestione del prodotto e offre la garanzia di un lavaggio che si può definire perfetta. La capacità di ribaltarsi in fase di essiccamento, di scarico e di lavaggio, a differenza delle macchine tradizionali, consente da un lato una migliore gestione del cristallo che non viene danneggiato, una essiccatura uniforme e fino al 20-30 % più rapida di quanto avviene in una macchina tradizionale, lo scarico completo, e inoltre una pulizia impeccabile, finalizzata a evitare qualsiasi tipologia di contaminazione, requisito fondamentale per le tipiche produzioni del settore farmaceutico.

Garantisce uno scarico pressoché totale del prodotto: ad esempio con una quantità di batch di produzione iniziale da 300 kg, lo scarto è in media di soli 500 gr, a differenza dei 30 kg che si avrebbero con le macchine tradizionali. Questo è un aspetto sicuramente da non trascurare tenendo in considerazione che i prodotti adoperati possono essere molto costosi: ciò comporta l’evidente vantaggio di evitare il più possibile gli sprechi a fine campagna.

È una macchina flessibile: progettata per poter adattare la macchina al processo e non viceversa. Il cliente può utilizzare la macchina in varie modalità differenti per meglio soddisfare i requisiti di processo.

La particolare tecnologia consente anche di evitare la presenza del dust filter, obbligatorio sulle macchine tradizionali. Questo contribuisce a ridurre i già bassi tempi di manutenzione e fermo macchina, con ricadute positive sulla produttività, sulla riduzione del rischio e sui costi operativi dell’intera linea. Per tutte queste caratteristiche, la macchina sviluppata da OMCA è ideale per produzioni sterili e high potent, offrendo garanzie di sicurezza per gli operatori e basso rischio di impatto ambientale.

La macchina esegue le seguenti fasi di processo: sterilizzazione, carico del prodotto, filtrazione, lavaggio torta, essiccamento sottovuoto in orizzontale, scarico del prodotto essiccato, coadiuvato dalla rotazione della pala.

Sono stati utilizzati i riduttori industriali della serie MC, ad assi paralleli, con albero cavo e fissaggio per mezzo di flange previste su entrambi i lati. Questi riduttori garantisco un elevato livello di flessibilità e, grazie alla carcassa monoblocco, molto compatta e poco ingombrante, soddisfano anche l’esigenza del ridotto spazio a disposizione.

Altra condizione fondamentale era evitare che la lubrificazione fosse forzata, invasiva e onerosa dal punto di vista impiantistico e normativo, consentendo contestualmente al riduttore di ruotare sino 150°. Questa condizione è stata soddisfatta da Sew-Eurodrive per mezzo di due vasi d’espansione speciali che equipaggiano la cassa dei riduttori e che permettono un fissaggio del tipo variabile senza perdite d’olio, garantendo anche il rispetto delle normative Atex 2014/34/ EU, che OMCA ha richiesto per raggiungere il giusto grado di sicurezza.

Infine sono stati utilizzati anche i riduttori a tenuta stagna e senza sfiati speciali a coppia conica serie K.. (KAZ57AM90/II2GD), flessibili non solo perché disponibili in molteplici dimensioni, ma anche perché hanno una capacità di adattarsi in spazi estremamente ridotti grazie alla costruzione snella e compatta; l’elevato livello di flessibilità inoltre è dato anche dal fatto che questi riduttori ortogonali, al pari dei riduttori industriali della serie MC, sono in grado di ruotare su se stessi senza alcuna perdita d’olio.

Questi riduttori della serie 7 di Sew-Eurodrive hanno rappresentato la soluzione più idonea per OMCA, non solo perché la loro lunga durata di servizio non richiedere particolare manutenzione e la dentatura è priva di usura, ma soprattutto perché consentono di raggiungere il giusto grado di sicurezza Atex, in quanto sono conformi alla direttiva 94/9/CE (Atex) e dotati di protezioni certificate a prova di esplosione.