Dalle potenzialità dello smart working (o del “work from home”) all’accelerazione della digitalizzazione causata (e in qualche modo resa obbligata) dall’emergenza Covid-19, fino all’evoluzione delle tecnologie innovative e ai cambiamenti dei modelli organizzativi nelle aziende per farsi trovare pronte di fronte al cosiddetto “New Normal” che si pone di fronte a loro.

Di questo e molto altro si è parlato durante l’evento “Dialoghi Digitali tra tecnologia e innovazione” organizzato da SPS Italia nell’ambito del ciclo “We love talking”. Un’occasione per “dialogare di tecnologia, end users, case history e tutto ciò che ha reso le fabbriche resilienti e ha permesso alle aziende di continuare a vivere”, come spiega in apertura Francesca Selva, Vice President Marketing&Events di Messe Frankfurt Italia (organizzatore di SPS Italia).

Indice degli argomenti

Le potenzialità dello smart working e delle tecnologie innovative

L’appuntamento ha fornito innanzitutto l’occasione per l’esposizione dei dati del settore dell’automazione industriale relativi al 2019, presentati da Fabrizio Scovenna, Presidente di Anie Automazione, che ha poi dedicato il proprio intervento ad una delle principali eredità che il virus ha introdotto nell’organizzazione del lavoro: lo smart working. Termine che non piace molto a Scovenna, che preferisce definire il lavoro da casa, appunto, “Work from Home”, come lo chiamano negli Stati Uniti. “Da questo tipo di esperienza ho ricavato due evidenze: da una parte le modalità operative da remoto non entrano in conflitto ma, anzi, favoriscono la produttività”, spiega. “La seconda evidenza è che il rapporto tra costi e benefici dà riscontri positivi sia per le imprese che per i dipendenti”.

Ora servirà da un lato, come sottolinea il Presidente di Anie, formare i manager per renderli sempre più in grado di gestire il piano di cambiamento dell’organizzazione del lavoro, sfruttando possibilità come la digitalizzazione dei processi aziendali o tecnologie fondamentali come la cybersecurity. Dall’altro lato il Digital Divide (ancora elevato in Italia) rischia di escludere dai benefici dello smart working quote di lavoratori.

Lo smart working cambia spazi e tempi del lavoro. Come spiega Giulio Xhaet, Partner di Newton, “se a lavorare in ufficio o in un parco ci si abitua più facilmente, la gestione dei tempi è molto difficile: la giornata è spacchettata in tanti picchi di pochi minuti (ad esempio le call su Zoom) per cui pensiamo di avere più tempo a disposizione, mentre il tempo è diventato molto meno perché ci sembra più difficile gestirlo”. Ma lo smart working, se ben sfruttato, “crea tempo libero e meno costi per un’impresa”.

Anche per Marco Taisch, Presidente del Competence Center Made, l’eredita del Covid-19 deve portare a capire “che la tecnologia digitale è un grandissimo alleato in momenti come questo”. Il Competence Center milanese in questi mesi non ha smesso di erogare alle imprese i propri servizi (orientamento alle tecnologie, formazione e sviluppo di progetti), sfruttando quindi un punto di osservazione a diretto contatto con le esigenze delle imprese. “Le aziende sono rimaste sorprese dalla facilità di utilizzo degli strumenti per lo smart working e dal fatto che la produttività in alcuni casi sia addirittura aumentata”, spiega Taisch, convinto che queste “nuove scoperte” faranno ormai sempre più parte della nostra quotidianità.

Anche nell’industria, grazie alle tecnologie abilitanti, è possibile adottare un modello di lavoro a distanza (il cosiddetto Industrial Smart Working) in cui il digitale diventa strumento fondamentale per le imprese. “Con questi sistemi il capo reparto non ha bisogno di rimanere sempre a contatto con il proprio team ma può benissimo controllare la fabbrica in remoto”, continua Taisch. “Con la manutenzione in remoto, ad esempio, si può guidare un operatore privo di competenze che si trova sul posto utilizzando gli strumenti della realtà aumentata e del virtuale”. Una soluzione, questa, che permette di ridurre i costi e di garantire una velocità maggiore di intervento in ogni parte del mondo. “È un’eredità importante che fa bene all’Italia, perché la diffusione delle tecnologie era troppo lenta, stavamo perdendo quote in termini di produttività e competitività”, continua Taisch. “Ora saremo ‘costretti’ ad usare queste tecnologie e recuperare un po’ di quel gap che si stava creando rispetto ad altri sistemi produttivi”.

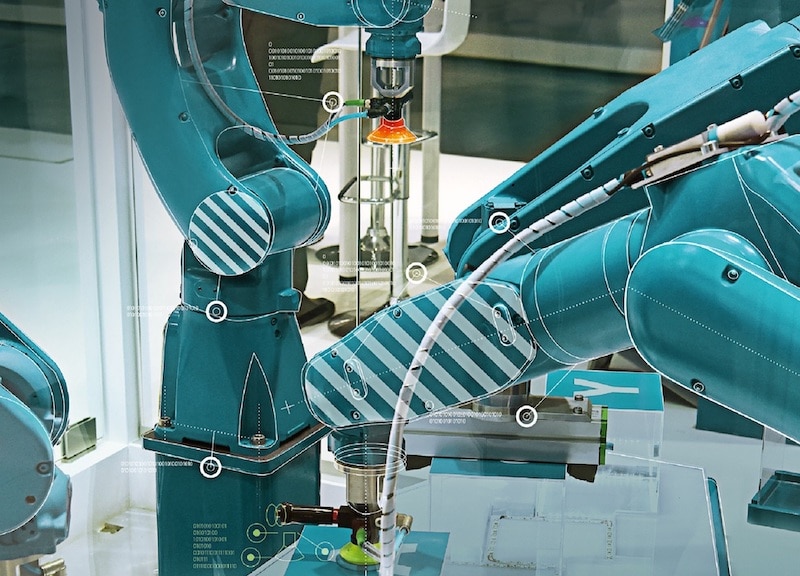

Nelle imprese non si contano gli esempi in cui le opportunità offerte da digitalizzazione e tecnologie innovative, se sfruttate, contribuiscono a migliorare produttività e sostenibilità delle linee produttive, anche in tempi di Covid-19. È il caso di Kuka, azienda dedicata prevalentemente alla robotica industriale, che durante la pandemia ha adattato i propri AGV (Automated Guided Vehicle, veicoli a guida autonoma utilizzati in industria per la movimentazione di prodotti) alla funzione di sanificazione degli ambienti, trasformando in questo modo la robotica industriale in robotica di servizio. “Nel 2001 abbiamo utilizzato un robot industriale (CyberKnife) per trattamenti terapeutici in ospedale”, aggiunge a titolo d’esempio Alberto Pellero, Director Strategy & Marketing Robotics di Kuka.

L’implementazione tecnologica ha permesso ad un’azienda dell’automazione come Sew-Eurodrive di raggiungere due obiettivi fondamentali, soprattutto in un periodo come questo in cui resilienza e sicurezza dei lavoratori sono due voci importanti tra le priorità delle aziende. Come spiega Giorgio Ferrandino, General Manager di Sew-Eurodrive, utilizzando i veicoli AGV che interagiscono con gli operatori è stato possibile da un lato offrire variabilità di prodotto ai clienti e dall’altro ridurre i tempi di consegna (da 3 settimane a una sola, passando da 15 a 8 giorni lavorativi). “Bisogna sempre avere un contesto chiaro di riferimento, anche se la digitalizzazione riguarda contestualmente tutti i settori”, continua Ferrandino. “È fondamentale focalizzarla sull’esigenza specifica della singola azienda, attraverso un progetto sul campo”.

Un contributo allo sviluppo delle aziende, in grado di trasformarle in vere e proprie Smart Factories, che SAP (azienda produttrice di software gestionali) garantisce “da quando i concetti di Industria 4.0 sono diventati una tendenza”, spiega Giacomo Coppi, Digital Supply Chain and Manufacturing Leader di SAP Italia. I dati infatti sono una componente necessaria e fondamentale del processo di digitalizzazione delle attività produttive: una risorsa da sfruttare per “reagire alla volatilità dei mercati, differenziare la componente di prodotto e servizio da fornire, facilitare la mission che è sempre più elemento determinante nelle scelte di acquisto del cliente finale”.

Vulnerabilità e riorganizzazione della supply chain

L’emergenza Covid-19 ha posto di fronte alle imprese una debolezza che in molti casi non sapevano di avere: quella della supply chain globale (pensata per essere ottimizzata e con costi inferiori). Caratteristiche che però, alla luce degli “insegnamenti del Covid-19”, non basteranno più. “Cercheremo di costruire supply chain che siano anche resilienti, che a fronte di eventi improvvisi possano essere riconfigurate velocemente in modo da garantirsi la sopravvivenza”, spiega Taisch. “Questo significa filiere più corte, costruite rilocalizzando gli stabilimenti e posizionandoli più vicino al mercato”. La risposta potrebbe quindi essere un “reshoring abilitato grazie alle tecnologie digitali, per cui i costi della manodopera non si alzano”.

Proprio sulla “vulnerabilità nascosta” delle catene di fornitura focalizza l’attenzione anche Marco Bentivogli, Segretario Generale della Fim Cisl, evidenziando la “discontinuità profonda che spinge ad innovare” introdotta dalla pandemia. Oltre al blocco di alcune catene di approvvigionamento delle aziende italiane (che in alcuni casi non sapevano di “avere nella sub-sub fornitura imprese cinesi”), il Covid-19 ha costretto a ricostruire ambienti di lavoro protetti e sicuri (con, ad esempio, misure per il distanziamento fisico e per la protezione dei lavoratori). Questa esigenza “accelererà, per le aziende che supereranno la crisi, il ricorso all’adozione di tecnologie 4.0 e di automazione, un percorso che di per sé non si traduce in disoccupazione tecnologica: la densità della robotica (numero di robot per popolazione del Paese) di solito è indicatore di bassa disoccupazione”. Questo però avviene solo se si ha la “capacità di visione di un futuro del lavoro”: senza riorganizzazione del lavoro, infatti, la tecnologia serve a poco. Per questo motivo Bentivogli suggerisce un “gigantesco piano di reskilling delle persone, con la riqualificazione dei disoccupati e dei lavoratori tramite l’introduzione del diritto soggettivo alla formazione lungo tutta la vita lavorativa”.

Una delle tecnologie capaci di accorciare la supply chain e di rendere resilienti le produzioni è senza dubbio l’Additive Manufacturing (la possibilità di produrre in modalità additiva tramite stampa 3D). “La caratteristica principale della produzione digitale è di non necessitare di attrezzature particolari: basta un file 3D e una stampante”, spiega Davide Ferrulli, Country Manager della Divisione 3D di HP Italia. Si tratta infatti di una tecnologica che permette una grande velocità di risposta alle esigenze dei clienti (aspetto non trascurabile in situazioni di emergenza come quella da Covid-19). “In 24 ore si è riusciti a fornire gli oggetti richiesti dagli ospedali, con una supply chain distribuita che ci ha reso in grado di continuare a produrre velocemente ed in quantità importanti”. La direzione è quindi quella di “snellire e rendere reattiva la catena di fornitura”.

Il rapporto uomo-macchina: un equilibrio in evoluzione

Spesso si commette l’errore di sopravvalutare le tecnologie abilitanti di Industria 4.0 (o, viceversa, di sottovalutarle) perché si pensa che siano, usando le parole di Ferrulli, “la soluzione di tutti i mali”. Il discorso in realtà è molto diverso. Se si pensa ad esempio all’Additive Manufacturing, si tratta di una tecnologia che “non va sempre bene: ci sono ambiti in cui se ne fa tranquillamente a meno e quindi va scelta se ci sono dei benefici (di costo, miglioramento delle prestazioni del prodotto, necessità di personalizzazione del prodotto, velocità di produzione)”. Nel caso della stampa 3D quindi uno dei vantaggi è senza dubbio la libertà progettuale sul prodotto ma, come ricorda Ferrulli, “non bisogna pensare all’Additive Manufacturing come ad una soluzione per produrre oggetti che sono pensati per essere prodotti con metodo sottrattivo”.

Come sottolinea anche Ferrandino, non esiste infatti una “contrapposizione uomo-automazione”, ma si tratta di un rapporto in continua evoluzione, i cui equilibri cambiano a seconda del contesto produttivo. Per fare un esempio, Ferrandino spiega che “uno degli elementi fondamentali per capire la qualità di un assemblato motoriduttore è percepire il rumore: non c’è macchina al mondo che saprà mai farlo, serve l’uomo”. Se il confine tra uomo e macchina si sposta continuamente la sfida diventa saper ricollocare su altri fronti le competenze degli uomini.

Ma le competenze di uomo e macchina possono anche essere complementari: è il caso della robotica collaborativa, un “trend topic” degli ultimi anni, come dice Pellero, che però rappresenta soltanto il 5% delle vendite (compresi i casi in cui sono utilizzati per operazioni che potrebbero fare anche i normali robot industriali). “Le applicazioni richieste dal cliente che vuole acquisire un cobot possono spesso essere ricondotte nel 95% dei casi ad un’applicazione di robotica industriale senza recinzione intorno: si tratta di robotica tradizionale con sensori”, sintetizza Pellero. “Le applicazioni veramente collaborative sono molto poche, anche perché la produzione richiede velocità, elemento non compatibile coi cobot a causa delle specifiche tecniche che ne regolano il comportamento con una persona a fianco”. Non mancano però esempi di utilizzo efficiente della robotica collaborativa: da Ima, che dal 2015 ha avviato un progetto di sviluppo per sostituire gli operatori che montavano i rulli sulle proprie macchine di packaging, a Lamborghini, che per l’avvitatura sotto scocca sfrutta un sistema mobile e robotizzato collaborativo.

L’edizione 2020 di SPS Italia sarà online

Prima di dare il via ai dialoghi Donald Wich, Amministratore Delegato di Messe Frankurt Italia, ha annunciato il definitivo rinvio della fiera SPS Italia “in presenza” al 2021. L’evento del 2020, già spostato da maggio a settembre, si terrà infatti online per “mantenere inalterato il DNA dell’evento”, come spiega Wich. “SPS Italia ha dovuto cambiare passo di fronte alla sfida del Covid-19, seguendo il continuo divenire dell’industria e guardando avanti per essere innovativi: per questo motivo trasformiamo l’appuntamento col settore in qualcosa di nuovo: gli SPS Digital Days, un palinsesto di incontri digitali per dare il via alla nuova era, che si svolgerà negli stessi giorni in cui era previsto l’evento in presenza”.

La trasformazione digitale dell’evento 2020 si accompagna al lancio, previsto per settembre, di una nuova piattaforma che accompagnerà espositori e visitatori dell’appuntamento dedicato all’automazione per tutto l’anno. Come anticipato a Innovation Post proprio da Francesca Selva, si chiamerà Contact Place l’hub online in cui le imprese potranno continuare a sviluppare relazioni anche al di fuori del contesto fieristico. Si tratta di uno strumento che mira ad integrare e accompagnare gli eventi di SPS Italia anche quando potranno tornare ad essere svolti in presenza. Proprio su Contact Place (che ospiterà tra le altre cose i webinar, le presentazioni di prodotto e i cataloghi degli espositori di SPS Italia) si terranno i Digital Days di fine settembre, che rappresentano l’edizione 2020 della fiera dedicata all’automazione. “Questa nuova identità digitale accompagnerà qualsiasi evento offline che verrà programmato nel futuro”, continua Selva. “Su Contact Place tutto il network manifatturiero potrà incontrarsi lungo tutto l’anno”.