Uno dei settori più colpiti dalla crisi legata all’epidemia del Coronavirus, come analizzato dal recente studio del Cerved, è quello dell’Automotive, un’area in cui la rete globale delle catene di fornitura e la frequente assenza nelle imprese di piani di reazione alle crisi nelle hanno creato già numerosi danni ai fatturati.

Un team di studiosi di Boston Consulting Group, società di consulenza manageriale globale (Brian Collie, Nikolaus Lang, Gang Xu, Justin Rose, Michael McAdoo, Nicholas Ge e Diego Medicina) ha analizzato l’effetto e le risposte necessarie alla crisi causata dall’emergenza Coronavirus nel settore dell’Automotive, partendo dall’esempio della Cina.

L’industria automobilistica cinese si distingue per gli effetti rapidi e profondi subiti dalla crisi, dato il ruolo critico svolto dal Paese asiatico, sia come mercato unico per la vendita di veicoli nuovi che come fornitore di componenti per altre parti del mondo. In particolare la provincia di Wuhan è un centro importante dell’attività manifatturiera.

Indice degli argomenti

Poca prevenzione di fronte ai rischi connessi alle catene di fornitura

Tra le cause della crisi dell’Automotive cinese vi è sicuramente l’aumento dei rischi connessi all’espandersi delle catene di fornitura globali, che si sono indirizzate sempre più verso le cosiddette “economie emergenti”, Paesi in cui la manodopera ha un costo più basso. I risparmi derivati da queste scelte non sono però stati usati per la prevenzione, come si è visto nel caso del terremoto giapponese del marzo 2011: un’indagine condotta da Boston Consulting diversi anni dopo ha dimostrato che solo il 25% delle aziende si sentiva adeguatamente preparato a quell’evento, e che la maggior parte delle imprese si occupa ancora di disastri in modo reattivo.

L’impatto della crisi in Cina dipenderà dalla profondità e dalla durata degli arresti di produzione. La provincia di Hubei è il secondo produttore di veicoli leggeri in Cina, superato solo dal Guangdong: a Hubei vengono prodotti quasi 2 milioni di veicoli all’anno in più di una dozzina di siti produttivi. Ma gli effetti dell’arresto si faranno sentire in tutto il Paese, dato che più di 20 province e città sono state chiuse alla produzione. In totale, è interessata dai blocchi più del 60% della catena produttiva di assemblaggio di automobili cinesi. Anche gli OEM, i produttori delle apparecchiature che verranno poi installate nei prodotti finiti, hanno dovuto interrompere la produzione. A Hubei, per esempio, c’è la Dongfeng Motors, che fornisce apparecchiature per più del 50% della produzione di veicoli leggeri in quella regione.

Le continue chiusure di produzione procureranno danni anche ai rivenditori al dettaglio di pezzi di ricambio per i veicoli, oltre che ai fornitori, che a Hubei sono più di 700 e producono anche componenti per l’esportazione. Se la maggior parte dei produttori di componenti di Hubei serve OEM della stessa regione, la parte di produzione per clienti con sede al di fuori di quell’area è significativa: chi produce freni, sterzi, illuminazione e impianti elettrici a Hubei ha una quota di fatturato tra il 70% e l’80% legata a clienti di altre parti della Cina.

Data la vastità dello Stato cinese, il blocco della catena di fornitura sulla produzione di autoveicoli dipende da quanti OEM hanno concentrato la propria attività nell’Hubei e dalla quantità di capacità produttiva esistente altrove, ma si stima già che le interruzioni della catena di fornitura prolungheranno il calo delle vendite iniziato nel 2017 e, data l’importanza della Cina per il settore automobilistico mondiale, gli effetti si faranno sentire ovunque. Molti OEM stranieri hanno clienti in Cina: General Motors vende più unità in Cina che negli Stati Uniti, ad esempio, e Volkswagen ha dichiarato che il profitto delle sue joint venture cinesi rappresentava il 26% del suo Ebit globale nel 2018.

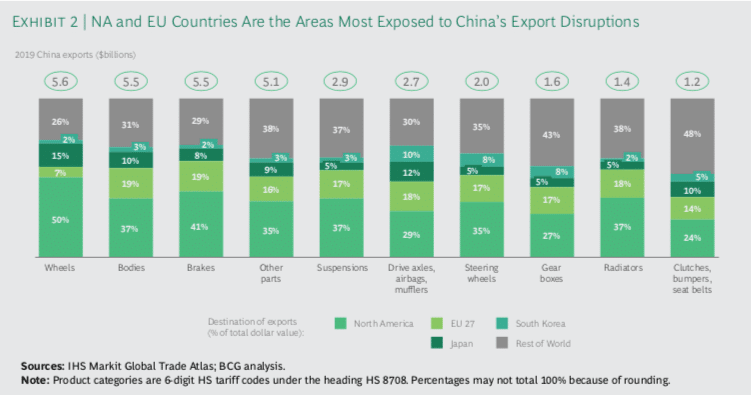

Oltre a servirsi delle componenti per la propria produzione, la Cina è anche un importante esportatore per diversi OEM nel mondo: dal Nord America all’Unione Europea, passando per il Giappone. Una lunga chiusura delle attività produttive cinesi provocherebbe in queste aree grossi danni alle operazioni di assemblaggio finale. Ad esempio, per quanto riguarda i volanti, i piantoni e le scatole dello sterzo, Wuhan è la terza regione per volume di esportazioni in Cina: più del 20% dei sistemi di sterzo che la Cina esporta negli Stati Uniti viene da Wuhan. In situazioni come questa, le aziende importatrici potrebbero essere costrette a fabbricare nuove attrezzature, riqualificare o assumere lavoratori e reindirizzare gli input. Un processo che potrebbe durare da 3 a 9 mesi, a seconda della complessità del prodotto.

I consigli per realizzare un piano di emergenza

Per rispondere adeguatamente a queste crisi improvvise e imprevedibili, alcune aziende dell’Automotive hanno sviluppato solidi sistemi di gestione del rischio, se non veri e propri piani di emergenza: sistemi che garantiscono tempi di reazione rapidi, che possono rendere “la differenza tra un buon trimestre e un brutto trimestre”. Nel creare questi piani, è indispensabile comprendere i rischi della fornitura lungo tutta la catena del valore (compresi i fornitori di secondo e terzo livello) e assicurarsi la garanzia di forniture alternative, prima che si verifichi un arresto che minacci di bloccare l’arrivo di un componente in una particolare area geografica, proprio come nel caso di Wuhan. La maggior parte delle aziende dell’Automotive però non dispone di questi sistemi, rimanendo esposte a grossi pericoli, dato che anche una sola parte mancante può costringere a chiudere interi impianti.

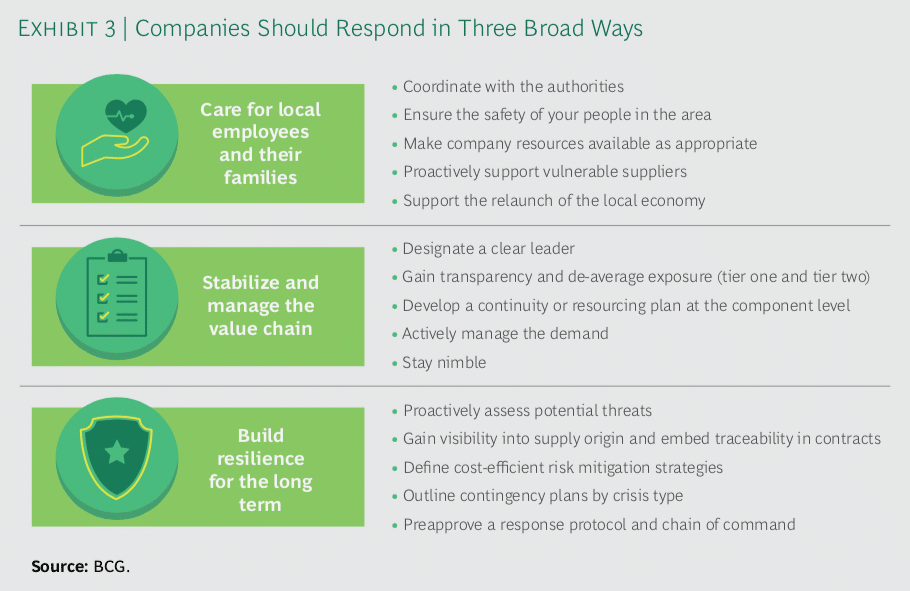

Lo studio del Boston Consulting Group propone tre linee guida per sviluppare piani di emergenza e di ripresa di fronte a crisi come quella causato dall’emergenza Coronavirus nell’Automotive cinese.

Il primo punto fondamentale è garantire la sicurezza e il benessere dei dipendenti e delle loro famiglie, attraverso la migliore assistenza medica possibile e, se necessario, l’utilizzo delle proprie catene di fornitura per accelerare l’arrivo di forniture mediche nelle aree colpite dall’epidemia.

Il secondo punto è stabilizzare e gestire la catena del valore, attraverso alcuni passi:

- Designare un leader chiaro che coordini la risposta alla crisi e che sia responsabile dei processi. Il leader presiederà un gruppo interfunzionale che dovrebbe generalmente includere le operazioni, la catena di fornitura, l’approvvigionamento e gli uffici commerciali dei clienti, ad esempio. Quando la responsabilità è troppo diffusa, infatti, c’è un rischio troppo alto di dare una risposta non ottimale alla crisi, perché le persone cercheranno di ottimizzare le risorse per le proprie aree senza tenere in sufficiente considerazione l’intero sistema.

- Identificare la potenziale esposizione di ogni componente ai fornitori, compresi quelli di primo e secondo livello e, in alcuni casi, fino al livello della materia prima. Un’operazione difficile (molte aziende infatti non conoscono i fornitori di secondo e terzo livello) ma fondamentale per dare l’adeguata risposta ai problemi connessi ai fornitori.

- Sviluppare un piano di fornitura continuativa a breve termine a livello di componenti, che può contenere il primo reclamo sulla fornitura, l’alleggerimento dell’inventario, lo spostamento dell’approvvigionamento verso strutture simili in altre aree geografiche, la ricerca di fonti alternative e l’avvio di trattative ad hoc.

- Gestire attivamente la domanda: i fornitori devono muoversi rapidamente per definire un piano di evasione degli ordini ottimizzato per i prodotti finiti a rischio di carenza. Interfacciarsi coi clienti per capire dove si possa rallentare la domanda e perfezionare le priorità.

- Rimanere agili: le previsioni sull’estensione del Coronavirus e il suo impatto potranno cambiare ogni giorno. Serve aggiornare i piani continuamente, in base all’evoluzione della situazione.

Il terzo punto fondamentale delle proposte contenute nello studio di Boston Consulting, consiste nel costruire la “resilienza a lungo termine” dell’impresa dell’Automotive. La gestione del rischio nelle aziende è stata spesso lasciata in secondo piano, ma le migliori aziende sono quelle in grado di giocare la partita sul lungo periodo, guadagnando una visibilità continua e sostenibile nelle loro catene di fornitura, spesso a livello di materie prime. In questo modo potranno valutare e monitorare il rischio di interruzione della produzione, che non dovrà per forza essere connesso solo a shock come quello in corsa. La risposta a lungo termine che un’azienda dovrebbe essere in grado di dare, deve essere un caposaldo nella progettazione di ogni catena di fornitura, dotata di piani di gestione delle crisi ben definiti.