La prima stampante 3D specializzata per l’acciaio è italiana ed è in grado di usare oltre 150 tipologie di polveri non reattive presenti sul mercato, evitando al cliente di essere vincolato a uno specifico fornitore di materiali.

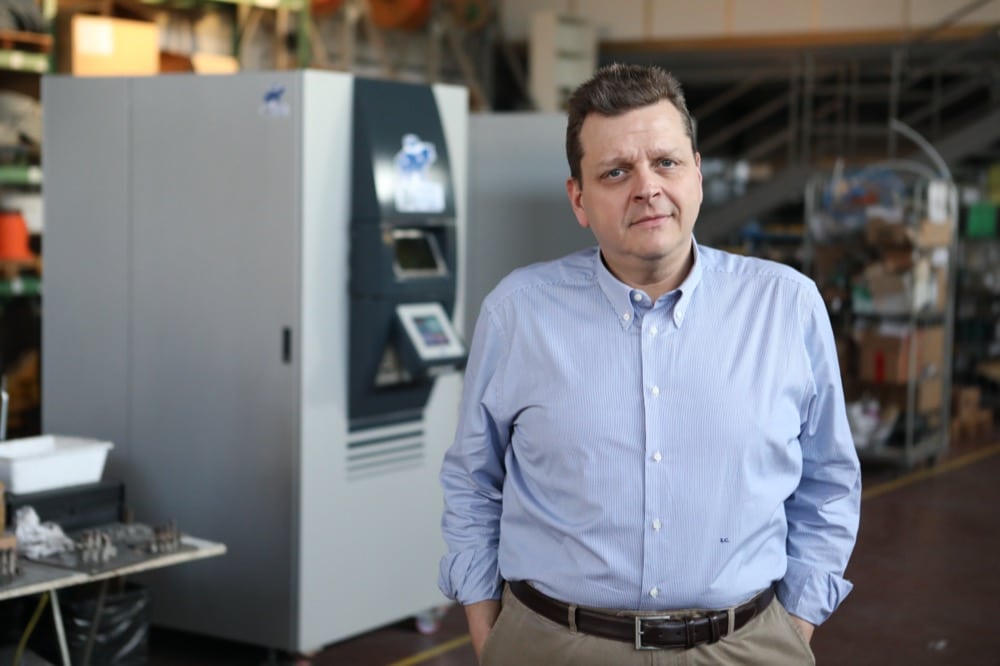

A produrla è la 3D4MEC srl, azienda fondata nel 2013 da Ivano Corsini proprio allo scopo di studiare le tecniche di additive manufacturing per costruire una macchina capace di produrre componenti meccanici in acciaio, abbattendo i costi per la produzione di lotti piccoli e medi. Il tutto nasceva in effetti da un’esigenza interna di un’altra azienda del gruppo di Corsini, che aveva bisogno di produrre piccoli lotti di prodotti con costi accettabili e tempi brevi. Ma perché proprio l’acciaio?

“In tutte le sue declinazioni, l’acciaio è sicuramente il metallo più versatile, più economico e più reperibile presente sul mercato. Di conseguenza abbiamo posto particolare attenzione allo sviluppo di stampanti 3D specializzate nell’uso degli acciai, permettendo così comodità e praticità di produzione”, spiega Ivano Corsini.

Indice degli argomenti

Come funziona

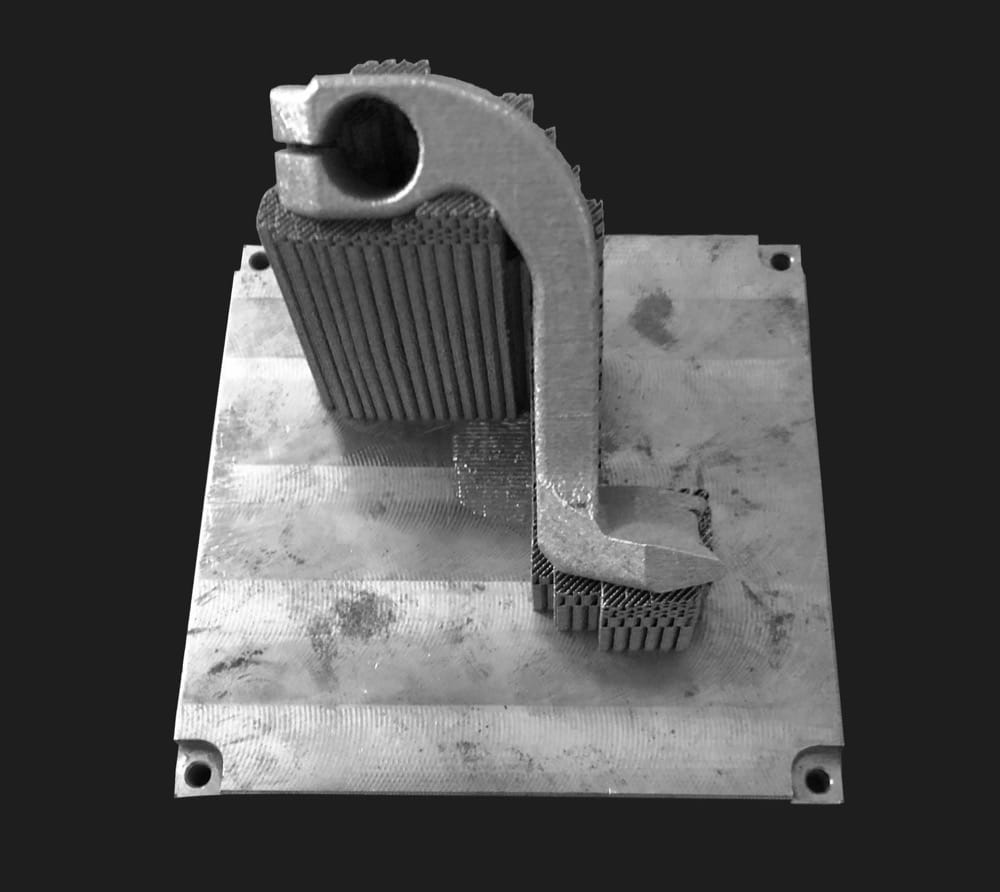

La 3D4Steel, che nasce come frutto del “metodo CorSystem” al quale Corsini ha recentemente dedicato un libro, è basata sulla fusione delle polveri metalliche, strato dopo strato, tramite un’unica testa laser da 300 W, un processo che va sotto il nome di sinterizzazione laser diretta. In pratica, un sottile strato di polvere metallica viene steso sulla superficie del piano portaoggetti, dopodiché la testa laser, pilotata dal controller che ha ricevuto il file nel classico formato Gcode usato dalle stampanti 3D, fonde le polveri nei punti richiesti, trasformandole in acciaio solido; terminato uno strato, il piano di lavorazione si abbassa, un nuovo strato di polveri viene steso, e il processo ricomincia, fino a completare il prodotto. A questo punto il piano di lavorazione si rialza, le polveri in eccesso vengono incanalate nel circuito di riciclo ed è possibile estrarre il pezzo finito.

“Per evitare lo spreco di materiale e aumentare la sicurezza dell’operatore abbiamo brevettato un sistema di riciclo e filtraggio delle polveri automatico interno alla struttura della stampante stessa”, spiega Corsini. “Questo sistema permette di riciclare fino al 99% della polvere messa in circolo durante il processo di stampa, permettendo così la minor esposizione possibile alle polveri sottili, e riducendo notevolmente il tempo del ciclo di produzione. Grazie a ciò, possiamo garantire la piena sicurezza dell’operatore durante tutte le fasi di produzione; dalla preparazione della macchina alla rimozione del componente al termine della fase di stampa”.

I tempi di processamento, naturalmente, dipendono dall’estensione dell’area da solidificare (il piatto è 350 x 350) e dal numero di strati che compongono l’oggetto. Tra parentesi, il sistema di ricircolo e filtraggio delle polveri non solo abbassa i costi riducendo al minimo gli sprechi di materiale, ma aiuta anche in ottica di riduzione dell’inquinamento e di attenzione all’ambiente. “Essendo noi stessi i primi utilizzatori della tecnologia – puntualizza Corsini – siamo molto attenti a tutte le norme di sicurezza necessarie e proprio per questo consegniamo ai nostri clienti la macchina con le relative certificazioni CE e ATEX. Per far in modo che per gli operatori non ci sia nessun tipo di rischio nel maneggiare i rifiuti della stampante abbiamo certificato interamente il processo di smaltimento e cambio filtri. Abbiamo ottenuto quindi la classificazione di ‘rifiuto speciale non pericoloso’. Questi processi di smaltimento e classificazione del rifiuto permettono quindi a ogni azienda di gettare il filtro esausto direttamente nel contenitore dei metalli, senza nessun rischio di combustione. Accorgimenti che garantiscono una maggior economia e un minor costo di gestione totale del macchinario”.

I plus della macchina

Il fatto di poter impiegare qualsiasi polvere non reattiva sul mercato rende questo modello di stampante pressoché unico. Praticamente tutti gli altri produttori, infatti, hanno abbracciato per le stampanti 3D metal la filosofia di vendita “lock-in” comunemente definita “del rasoio e della lametta”, perché inventata dai produttori di rasoi di sicurezza, che li regalavano o quasi ma poi guadagnavano vendendo a caro prezzo l’unico tipo di lametta che il rasoio poteva usare. La stessa tecnica viene usata ancora oggi dai produttori di stampanti ink-jet per l’ufficio: le stampantine vengono vendute sotto costo, ma per farle funzionare si è obbligati a comprare le cartucce di inchiostro fornite dal produttore, che contengono pochi millilitri di liquido venduto a prezzi stratosferici.

Nel caso della stampa 3D di metalli, si è adottata la stessa tecnica di vendita, con la sola variante che le stampanti vengono vendute a prezzo pieno. L’arrivo di una macchina che spezza questo “cartello” non dichiarato ma di fatto presente potrebbe essere un passo significativo verso un mercato dei consumabili più aperto, concorrenziale e quindi con prezzi più convenienti. Questo aspetto non è secondario, perché il costo del consumabile si riflette direttamente sul costo finale dei manufatti realizzati con la macchina. Avere un costo base del materiale più basso aiuta a spostare in alto il punto di break-even, ovvero a far crescere quel numero oltre il quale il costo di produzione di un lotto è più contenuto utilizzando tecnologie tradizionali. In altre parole, costi più bassi del materiale consentono di spostare la stampa 3D metal dall’ambito ristretto della prototipazione e delle piccole serie a quello della produzione di medio volume. Tra parentesi, per chi comunque non volesse avventurarsi sul mercato a cercare le polveri più adatte ai propri progetti ai prezzi migliori, 3D4MEC ha stipulato accordi in particolare con 5 produttori di polveri per poter fornire ai propri clienti un’ampia scelta di materiali di consumo a prezzi vantaggiosi.

La seconda peculiarità della macchina è la sua estrema configurabilità. Avere un team di sviluppo italiano, quindi molto più facile da approcciare, sicuramente contribuisce a questo, così come il fatto che il macchinario sia stato sviluppato in pratica da chi lo avrebbe sfruttato come utilizzatore finale. “Tutte le stampanti 3D4STEEL, sono prodotte solo dopo un’accurata analisi delle esigenze e delle richieste di ogni singolo cliente. – conferma Corsini – Questo permette di scegliere con cura tutte le caratteristiche e gli optional adeguati, in funzione della tipologia di produzione alla quale la stampante viene destinata. Ci siamo accorti che spesso è inutile inserire all’interno della macchina qualche funzione che in realtà non è di grande utilizzo per il cliente, ma che aumenta solo il costo finale della macchina. Inoltre, per rendere il sistema ancora più personalizzabile, diamo la possibilità ad ogni cliente di modificare liberamente tutti i parametri di processo, anche durante la fase di stampa”.

A questo punto, ci si potrebbe chiedere come mai i progettisti non abbiano previsto una versione a doppia testa laser per chi avesse bisogno di velocità di produzione più elevate. I motivi, a quanto pare, sono sia tecnici sia, in parte, economici. Una seconda testa farebbe lievitare i costi senza portare benefici, anzi. “Grazie all’uso di una sola testa laser riusciamo a garantire una densità strutturale pari o superiore al 99%, paragonabile a una forgiatura – specifica Corsini – senza penalizzare la velocità di stampa. Una densità così alta, addirittura più elevata di quella della materia prima stessa, non è minimamente raggiungibile mediante l’uso di due teste laser. Questo è dovuto a imponenti problemi tecnici legati alla fusione del metallo nell’area di giunzione dei due fasci laser. Due o più teste laser rischiano di compromettere la qualità e la velocità di stampa aumentando così l’inutile spreco di tempo e denaro”.

Un’introduzione all’additive manufacturing

Le tecniche di produzione additive sono radicalmente diverse da quelle convenzionali, e quindi è normale che i potenziali clienti non dispongano delle competenze necessarie per sfruttarle nel migliore dei modi. Di più, una situazione tipica è quella di aziende che hanno la percezione di poter avere grandi benefici dall’uso delle metal laser printer per produrre pezzi in acciaio, ma non hanno idea di come devono modificare il loro processo di progettazione e di produzione per concretizzare questi benefici.

Per questi motivi, 3D4Steel ha creato il percorso 3D4You. L’obiettivo del percorso è quello di far provare concretamente al cliente cosa vuol dire la produzione in stampa 3D dei propri componenti meccanici, evitandogli brutte sorprese e permettendogli di investire in una stampante 3D per metalli solo dopo aver tutti i dati alla mano. La stampa 3D non è infatti la soluzione ideale in tutti i casi possibili, e il processo di studio, valutazione e test di 3D4You permette di sapere se la tecnologia è valida nel caso specifico del cliente prima ancora che egli effettui l’acquisto. Il percorso parte da un assessment prevendita, con analisi gratuita dei progetti, per poi passare alla modifica e all’adattamento dei progetti stessi per la produzione additiva e alla realizzazione di un prototipo. Alla fine del percorso, il cliente avrà a disposizione tutti i dati che gli servono per capire bene tempi e costi di produzione dei suoi progetti con la stampante 3D4Steel, e sarà in grado di far partire immediatamente la produzione.