Realtà aumentata e cobot per la produzione. Industrial internet of things ovunque. Nuovi brevetti, simulazioni digitali e manutenzione predittiva. Gli stabilimenti del colosso dell’automazione ABB sono un concentrato di tecnologie abilitanti per Industria 4.0, che prima utilizzano le risorse Hi-tech per poi fornire i loro frutti alle aziende clienti di tutto il mondo. Fabbriche Smart per realizzare e sviluppare imprese, prodotti e città Smart.

“Il mondo sta diventando sempre più digitale, urbanizzato ed elettrico”, rimarca Tarak Mehta, presidente della divisione Electrification di ABB, il settore che con la gestione dell’energia fa funzionare tutto: un mercato, quello dell’Electrification, che nel mondo vale 160 miliardi di dollari, con una crescita media stimata del 3% l’anno tra 2017 e 2025, per un +30% in un decennio. Un universo, tra Smart building e Smart city, eMobility e reti 5G, in grande fermento ed evoluzione.

“La forte spinta del settore Electrification, che è centrale in ogni ambito di attività umana, porta con sé nuove e importanti opportunità di sviluppo nel campo delle tecnologie dedicate, dell’efficienza energetica e della Sostenibilità”, fa notare Mehta.

E osserva: “tutti ambiti nei quali ABB sta svolgendo un ruolo da protagonista a livello mondiale. Si tratta di fornire soluzioni per massimizzare l’uso delle risorse, con il minimo impatto ambientale”.

La domanda di elettricità, del resto, cresce a una velocità doppia rispetto alle altre risorse energetiche, mentre aumentano di pari passo le fonti di consumo, tra Industria e Data center, mercati emergenti e veicoli elettrici.

Indice degli argomenti

Innovazione per l’elettrificazione

Ma ecco come ABB, per stare al passo con i cambiamenti in atto, fa innovazione nel mondo dell’Electrification: innanzitutto, “puntando sulle persone e sulle competenze”, rileva Amina Hamidi, Chief Technology Officer della divisione Electrification di ABB.

Che spiega: “a livello globale, abbiamo 48 siti di ricerca e innovazione, dove lavorano 2.700 specialisti che hanno decine di competenze diverse. Il nostro eco-sistema di ricerca e sviluppo nel campo Electrification comprende poi 25 Università di diversi Paesi, 27 Startup specializzate, e 9 partner strategici, tra cui Microsoft, Ibm, Hpe, Ericsson, e altri colossi Hi-tech mondiali”. Tutto ciò prende forma in “oltre 70 nuovi prodotti e soluzioni realizzati ogni anno”, osserva Hamidi, “per un totale di oltre 4.200 brevetti registrati, di cui il 40% collegati al Digitale”.

Il settore Electrification per ABB è suddiviso in 4 linee di Business. Ecco quali: Smart Power, con dispositivi a basso voltaggio, e per la ricarica dei veicoli eletrici, comparto che vale circa 3 miliardi di dollari a livello mondiale; lo stesso giro d’affari mosso dal settore Smart building e Building automation. C’è poi l’area delle soluzioni di distribuzione (di energia eletrica), che per ABB ogni anno vale circa 5 miliardi di dollari, e quella dei prodotti di installazione (ad esempio, Wire and cable management), per un fatturato annuo di circa 2 miliardi di dollari.

La fabbrica 4.0 di Dalmine

Abbiamo incontrato Tarak Mehta e Amina Hamidi, insieme ad altri manager ABB di diverse specializzazioni, all’interno dello stabilimento di Dalmine, in provincia di Bergamo, che è un notevole esempio di fabbrica 4.0. Tanto che è stato individuato per essere uno dei quattro ‘Lighthouse plant’, le famose ‘fabbriche faro’ selezionate dal Cluster Fabbrica Intelligente che dovranno costituire un punto di riferimento, un modello da seguire, per le aziende che vogliono realizzare la Digital trasformation e abbracciare la filosofia Smart.

A Dalmine ABB produce sistemi elettrici a basso e medio voltaggio, e utilizza tutte le tecnologie abilitanti per la quarta rivoluzione industriale: dall’Advanced e Additive manufacturing a Big data e Cloud, realtà aumentata e Cyber security.

“Uno dei progetti che stiamo sviluppando è la Digital supply chain, che prevede l’integrazione della filiera e l’esportazione, presso i nostri fornitori, delle soluzioni Digital di ABB Ability, l’offerta digitale dell’azienda che comprende prodotti, sistemi e servizi per tutti i settori industriali”, sottolinea Alessandro Palin, Managing Director nel settore Electrification.

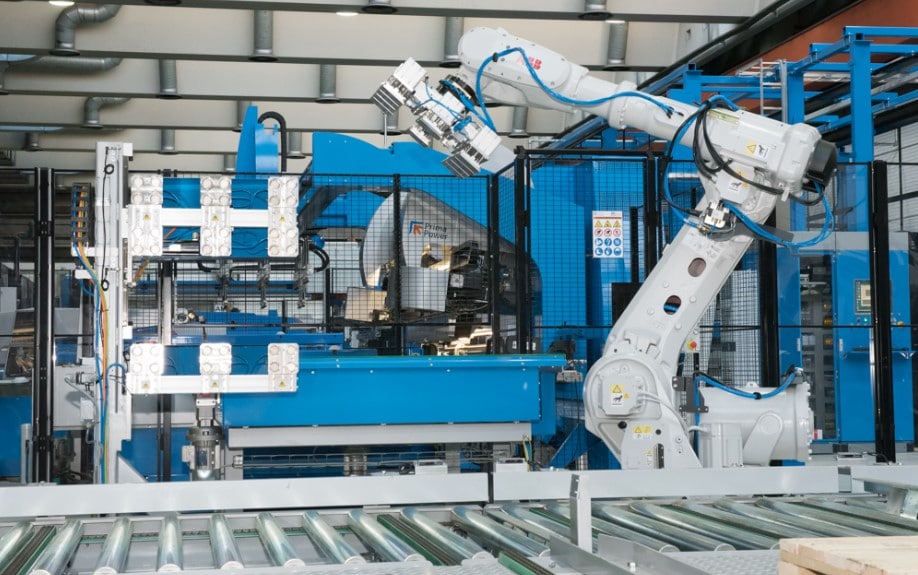

In questo stabilimento 4.0 la maggior parte delle linee produttive sono di assemblaggio di materiali e componenti per realizzare il prodotto finito: i vari pezzi, scatoloni e rifornimenti vengono trasportati lungo i corridoi della produzione da carrelli Agv (Automated guided vehicles), mentre grandi bracci meccanici spostano e uniscono barre e piastre d’acciaio.

La fabbrica di Dalmine è ‘paper-less’, non si fa uso di carta, tutta la documentazione e le informazioni per la produzione viaggiano in formato digitale, tra i computer e i display dei tecnici specializzati.

Tagliare i tempi di produzione

“Con l’uso e l’analisi dei dati di produzione, incrociati con quelli degli ordini che arrivano dai nostri clienti, con IoT e Machine automation, siamo riusciti a ridurre da mesi a settimane i tempi di produzione e consegna, mentre per alcuni prodotti specifici i tempi di produzione sono stati ridotti a una settimana soltanto dalla ricezione dell’ordine”, rimarca Andrea Menti, Head of Operations della fabbrica 4.0 bergamasca.

C’è poi l’area test della produzione, dotata di dispositivi di visione da remoto, per cui le operazioni di verifica della qualità del prodotto finale possono essere seguite anche a distanza, via computer e schermi video.

“In questo modo”, sottolinea Menti, “molti nostri clienti seguono le fasi test dei prodotti che ci hanno ordinato, senza doversi spostare dalla loro sede, risparmiando quindi tempo, viaggi e spese per le trasferte. Tutto può essere visto e seguito anche da migliaia di chilometri di distanza, da Dalmine all’altra parte del mondo”.