Roboze, azienda italiana specializzata nella progettazione e produzione di soluzioni di additive manufacturing per l’industria, in anteprima mondiale presenterà al Formnext 2018 di Francoforte la nuova serie di stampanti 3D Xtreme, i sistemi desktop e production Roboze One Xtreme e Roboze One+400 Xtreme.

Un passo importante per l’impresa di Bari: il lancio della nuova linea desktop e production crea un punto di contatto tra le versioni desktop Roboze One e Roboze One+400 e la stampante Argo 500, la prima soluzione della serie production.

Indice degli argomenti

Design innovativo e sensori avanzati

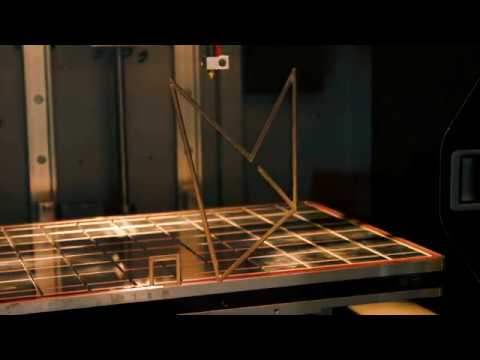

La nuova cover delle stampanti Xtreme è in lamiera e progettata per migliorare la robustezza delle macchine e ridurre la manutenzione. Roboze One Xtreme e la Roboze One+400 Xtreme sono il risultato del know-how dei giovani ingegneri Roboze che hanno apportato grandi cambiamenti. Il Beltless System in questa nuova linea desktop e production subisce un’evoluzione: le cremagliere vengono lavorate con nichelatura chimica, che permette di aumentare la resistenza alla corrosione e all’usura e di ridurre l’attrito di contatto tra cremagliera e pignone, con il vantaggio di aumentare la velocità di stampa.

Tempo in scadenza per la NIS2: guida pratica per adeguarti agli obblighi cyber!

Altra novità è rappresentata dal nuovo sistema di sensoristica avanzata costituito da Endstop ottico/touch-less che riduce le problematiche tipiche degli endstop meccanici garantendo minori interventi di manutenzione, Encoder sui motori per un controllo a loop chiuso del sistema di funzionamento che monitora il processo di stampa ed elimina definitivamente il rischio di fallimento delle stampe, incrementando cosi i livelli di produttività delle macchine, Endstop finalizzato al livellamento del piano semi-automatico, connessione USB e WiFi.

Inoltre, le nuove stampanti Xtreme di Roboze presentano l’innovativo Support System Cabinet (SSC), un armadietto di supporto progettato per lo scarico delle vibrazioni macchina che, oltre a presentare uno spazio dedicato al controllo delle temperature dei materiali, permette lo stoccaggio delle bobine per preservarle da agenti atmosferici. All’interno di questo sistema è anche alloggiato il Vacuum Box per la generazione del vuoto.

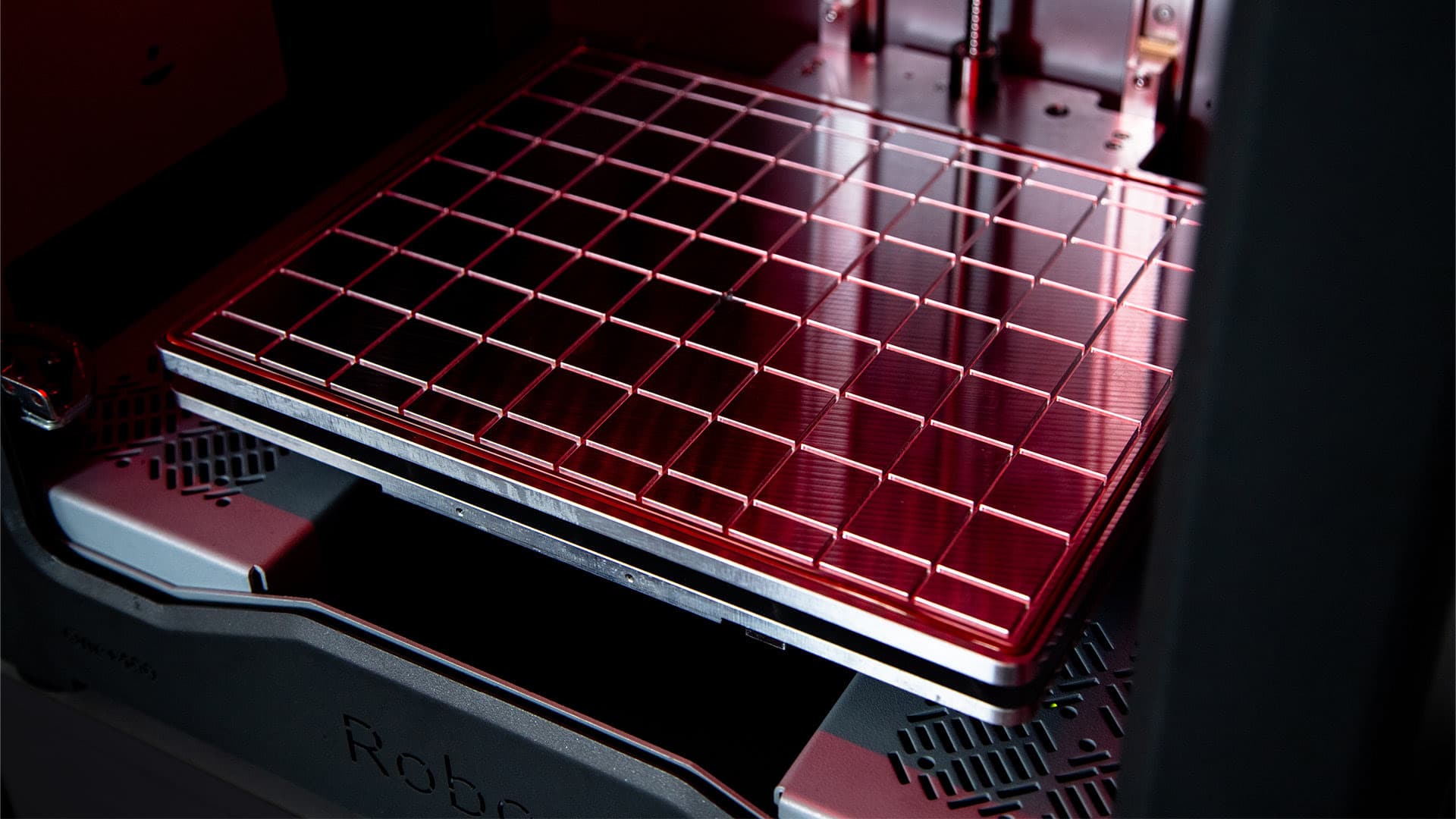

Il sistema del piano del vuoto, come nella Roboze One+400 e nella Argo500, è presente in entrambe le soluzioni Xtreme e garantisce perfetta adesione al piano di stampa e maggiore planarità dei primi layers, semplificando e velocizzando le operazioni.

Le caratteristiche dei materiali di Xtreme

Sotto l’aspetto dei materiali, le nuove soluzioni Xtreme di Roboze offrono maggiore versatilità con un portfolio incrementato da ben quattro nuovi materiali rispetto alle precedenti versioni: Glass PA, PP, Carbon PP e Carbon Peek, quest’ultimo disponibile solo sulla Roboze One+400 Xtreme e già presente sulla Argo500 della serie production.

Il Glass PA è una poliammide caricata con sfere di vetro, la quale presenta proprietà meccaniche migliorate e minore assorbimento dell’umidità rispetto alla poliammide standard, garantendo elevata stabilità dimensionale. Inoltre è anche un buon isolante elettrico. Il PP, polipropilene, rappresenta il polimero commodities più utilizzato soprattutto in applicazioni per oggetti di uso comune e componentistica automotive, grazie alle sue caratteristiche di elevata resistenza agli urti, all’abrasione, agli agenti chimici ed è dotato di eccellenti proprietà isolanti elettriche.

Roboze, oltre ad essere tra i primi produttori di stampanti 3D FFF per il Peek, è diventato sinonimo di versatilità per i tecnopolimeri dedicati al Metal Replacement, grazie anche ai propri sforzi in ricerca e sviluppo per la stampa di materiali compositi con fibra di carbonio. In particolare il Carbon Peek, aggiunge una maggiore stabilità termica e proprietà meccaniche rispetto alle straordinarie prestazioni del Peek. Il Carbon PP è anch’esso perfetto per applicazioni di automotive perché garantisce le stesse prestazioni del PP con l’aggiunta dei vantaggi offerti dalla fibra di carbonio.

Soddisfazione del team Roboze

“La forte collaborazione tra tutti i membri del team R&D di Roboze ci ha permesso di progettare questo nuovo sistema che migliora il precedente garantendo una maggiore vita utile della macchina”, afferma Rocco Maggialetti, capo della progettazione meccanica di Roboze.

“L’aggiunta di fibre di carbonio appositamente selezionate migliora le proprietà meccaniche del materiale e aumenta la sua HDT mantenendo le proprie proprietà anche ad una temperatura superiore rispetto a quella del PEEK – afferma Marialuisa Geramo, Head of Applications – R&D Material Engineer di Roboze -. Il Carbon PP, grazie alla fibra di carbonio, fornisce un livello di resistenza incrementata del 25% rispetto al PP”.

“Le nuove soluzioni Xtreme, frutto di un intenso lavoro da parte di tutto il team dell’azienda, ha permesso oggi di creare una nuova linea di sistemi in grado di soddisfare le più estreme esigenze dei nostri clienti, offrendo maggiore versatilità nei materiali e accuratezza delle stampe, nonché migliori prestazioni. Abbiamo riscritto la storia della stampa 3D e il Formnext 2018 rappresenta la migliore vetrina per raccontarla”, conclude Alessio Lorusso, CEO & Founder di Roboze.