Inaugurazione in corso d’opera per la nuova smart factory di SEW Eurodrive. La struttura è stata realizzata nello stesso stabilimento di Solaro dove da anni SEW Italia ha sede e assembla i suoi prodotti. Negli ultimi sei mesi, e senza bloccare l’operatività dello stabilimento, è stata completamente stravolta l’organizzazione dell’officina, per trasformarla in una fabbrica digitale, una smart factory in linea con i dettami dell’Industria 4.0. Inaugurazione in corso d’opera, dicevamo, perché ha riguardato il completamento della prima parte del progetto, quella attinente al montaggio dei motori. La seconda parte, relativa all’assemblaggio dei riduttori, dovrebbe essere completata in ottobre, in tempo per il cinquantenario di SEW Italia.

Indice degli argomenti

La nuova organizzazione del lavoro

C’è una premessa importante da fare: prima di partire con il progetto della smart factory, SEW arriva da un percorso ormai decennale sul cammino della “lean company”. Si tratta, in estrema sintesi, di un processo che consente di capire quali sono gli sprechi, i processi ridondanti, e in generale tutte le “zavorre” che ha un’azienda, per poi correggere i problemi arrivando a una struttura efficiente ed efficace.

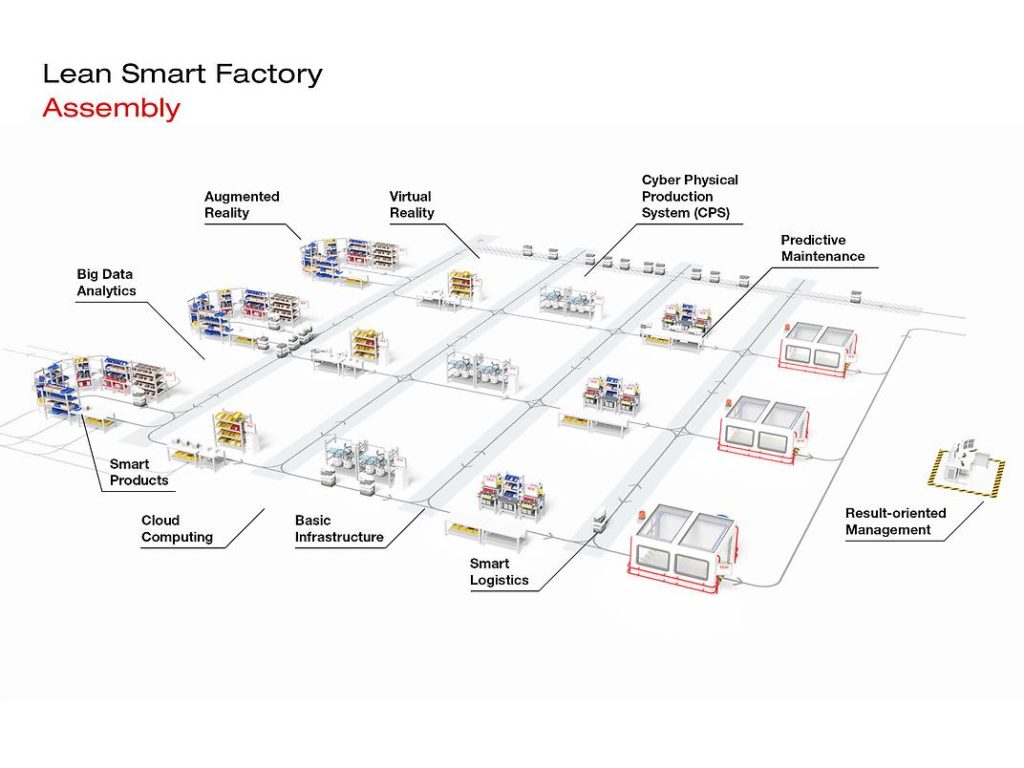

Cosa è cambiato dunque nell’officina di SEW? Beh, tutto. Se prima avevamo delle “tradizionali” linee di montaggio, ora l’operatività è basata su una serie di isole multifunzionali indipendenti fra loro, coordinate da un sistema computerizzato centrale. Ma l’asso nella manica è costituito da una ventina di AGV o Autonomous Guided Vehicle (saranno 45 a progetto completo), sviluppati da SEW in collaborazione con partner storici nella sensoristica e nell’automazione, come Sick e Festo. Si tratta di veri e propri robot semoventi, ognuno dei quali costituisce sia il “pallet” su cui un pezzo viene movimentato, sia il banco di lavoro nel momento in cui si ferma in una delle isole di lavorazione. Ogni AGV è in grado di orientarsi autonomamente, non gli serve una traccia magnetica o ottica a terra, e prende energia anche mentre è in movimento tramite un sistema di captazione a induzione da conduttori nascosti sotto il pavimento. Grazie al sistema centrale di controllo, ogni carrello sceglie automaticamente l’isola polifunzionale più scarica fra quelle in grado di eseguire la lavorazione richiesta. Ognuno, poi, è dotato di tablet che consente agli operatori delle varie isole di sapere come trattare il pezzo, e l’organizzazione funzionale delle isole è stata pensata in modo da minimizzare le possibilità di errore, tramite per esempio codici colore per le parti, strumentazione dedicata eccetera. Il sistema tra l’altro lavora a lotto uno, e ogni singolo AGV può portare a finitura un prodotto diverso. Questo per ottenere la massima efficienza e velocità nel rispondere agli ordini dei clienti, visto che è impossibile tenere a magazzino le migliaia di varianti dei prodotti SEW. Il risultato pratico della cosa è che ogni singolo prodotto che viene assemblato nella smart factory è, in realtà, costruito su ordinazione, ovvero è già venduto.

Il ruolo della logistica

Ma per arrivare al “lotto 1”, è fondamentale una interazione perfetta fra produzione e logistica. E in effetti il magazzino di SEW è un modello di efficienza. La rotazione è sotto i due giorni per il 90% delle merci, e con una serie di migliorie, fra le quali l’introduzione di una nuova flotta di carrelli elevatori elettrici a doppia forca, ciascuno dotato di tablet e collegato in Wi-fi al sistema di gestione aziendale, l’efficienza complessiva è aumentata del 70% a parità di personale. Una flotta di corrieri copre poi “l’ultimo miglio” fra l’azienda e il cliente.

Smart Factory Live Experience

L’inaugurazione dell’impianto meritava di essere festeggiata. Nasce così lo Smart Factory Live Experience, un convegno organizzato insieme ai due partner che maggiormente hanno contribuito alla realizzazione del progetto, Sick e Festo, e che ha ospitato anche un contributo di SAP Italia.

La mattinata è stata dedicata alle presentazioni dei relatori, precedute dal benvenuto di Giorgio Ferrandino, Managing Director di SEW. Nell’intervento di apertura, Alessando Enna (Service Business Development di Festo) ha fatto il punto sulla situazione di Industria 4.0, sul come ma soprattutto sul perché digitalizzare.

A ribadire il sottotitolo della giornata, “Persone, processi e tecnologie dal vivo, in una industria 4.0”, l’intervento di Mirko Otranto, HR Manager di SEW, che ha posto l’accento sulla centralità delle persone e sull’importanza che si compia una sorta di rivoluzione culturale per potersi incamminare sulla strada che porterà all’industria 4.0. Serve una cultura abilitante, con un nuovo paradigma di business che sfrutti il servizio come elemento di differenziazione. Serve che si passi dai talenti individuali a quelli di squadra. Bisogna promuovere le potenzialità, la libertà di espressione e le motivazioni. Infine, serve una cultura imprenditoriale che punti a delegare e a creare produttività.

Non è solo filosofia

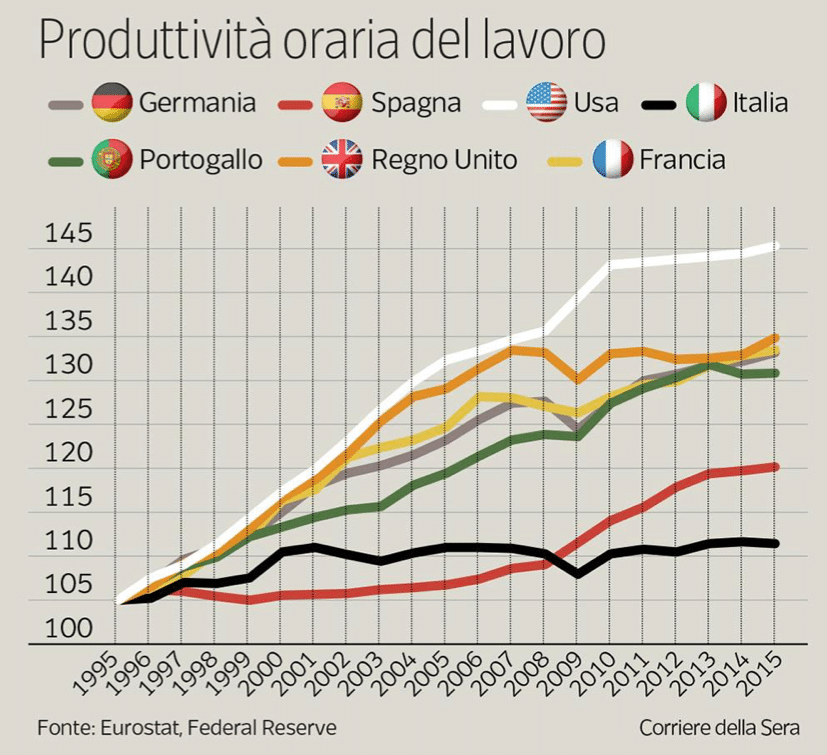

A dimostrare che non si tratta di concetti filosofici ma di cose concrete che impattano sul fatturato, Otranto ha mostrato un grafico sulla crescita della produttività nei principali Paesi industrializzati nel periodo 1995/2015, da dove si evince che mentre negli USA si è avuto un +40%, e Inghilterra, Germania e persino Portogallo hanno registrato un +30%, l’Italia ha messo a segno un risicato +5%. Gli altri hanno cambiato mentalità, noi no.

L’argomento è stato poi ampliato da Daniele Arosio, Lean Specialist di SEW, che ha raccontato il viaggio di SEW dall’organizzazione “tradizionale” alla smart factory, passando per l’esperienza della “lean factory”. Esperienza fondamentale perché, se ci si limitasse a “digitalizzare” i processi aziendali preesistenti, si finirebbe quasi sempre con il digitalizzare gli sprechi e con il replicare in digitale le inefficienze. Il cambio culturale, insomma, va associato anche a una revisione critica dei processi e di tutto il modo di funzionare dell’azienda.

Negli interventi successivi, Claus Melder di Sick, Alessandro Ferioli di Festo e Stefano Braghini di SAP Italia hanno illustrato la posizione sull’argomento delle rispettive aziende, e mostrato alcuni esempi di progetti 4.0 cui hanno partecipato.

Visita alla smart Factory

Nel pomeriggio, i partecipanti al convegno hanno potuto “toccare con mano” quanto realizzato da SEW, grazie a una visita guidata alla nuova smart factory. Qui sotto potete trovare una videointervista con Francesco Di Pasquale, Operations Manager di Sew Eurodrive, che ci ha raccontato di come il progetto sia nato e cresciuto, di come sarà una volta completato e di cosa si impara diventando, per una volta, clienti di se stessi.