L’Additive Manufacturing sta assumendo un ruolo sempre più importante nella produzione grazie a tecniche e materiali che la stanno traghettando fuori del suo tradizionale ruolo di strumento per la prototipazione rapida. All’argomento è stato dedicato un talk dell’Industry 4.0 360 Summit – l’evento digitale organizzato da Innovation Post, Industry4bisuness e ESG360, tre testate del network Digital 360 – , moderato da Maria Teresa Della Mura (Direttore di Internet4things). Un incontro che ha fatto capire come questa tecnologia sia ormai matura e pronta per la produzione di serie.

Anche se l’Additive Manufacturing è salito agli onori della cronaca intorno al 2000, l’introduzione delle prime stampanti per la stereolitografia risale agli anni ’80. In ogni caso, gli ultimi 10 anni hanno visto un’evoluzione così profonda da consentire l’applicazione delle tecnologie additive nel settore manifatturiero. Quest’evoluzione è stata affiancata da cambiamenti importanti nella gestione dell’Additive Manufacturing e dalla nascita di nuovi modelli di business: i miglioramenti dell’ultimo decennio nella velocità e nella precisione hanno infatti consentito applicazioni in contesti precedentemente ritenuti poco interessanti o non praticabili.

Indice degli argomenti

Flessibilità e resilienza per rispondere a eventi disruptive

La citazione del contesto pandemico non è casuale: le difficoltà emerse con la pandemia hanno rafforzato quelle che potevano essere le potenzialità e i benefici associati all’utilizzo di queste tecnologie. Molti di noi ricorderanno la stampa 3D dei componenti per i ventilatori polmonari per le terapie intensive e il superamento di alcune delle difficoltà negli approvvigionamenti causate dai lockdown. La tecnologia additiva ha quindi espresso le sue potenzialità di una produzione on demand e/o vicino al punto di consumo esprimendo concetti quali, ad esempio, la resilienza di una catena di fornitura.

Massimo Zanardini, Senior consuntant in IQ Consulting, spiega che “oggi l’Additive Manufacturing è pronta anche per applicazioni industriali di produzione nonostante il suo campo iniziale di applicazione fosse quello della prototipazione rapida. Oggi certamente può soddisfare specifici contesti manifatturieri per produzioni anche medio-grandi e sta trovando una propria applicazione in tutto quel mondo, molto interessante, delle parti di ricambio per una produzione non solo flessibile ma anche residente, lì dove occorre il pezzo”.

Entrano in questo discorso anche concetti quali la gestione dei magazzini: produrre on-demand ottimizza i costi di stoccaggio e l’immobilizzo di capitale. L’utilizzo di tecnologie additive dà la possibilità di fare qualcosa di diverso rispetto a quello che si faceva prima e introduce il Free form design (la libertà di disegnare qualsiasi forma riuscendo a concretizzarla) e la Complexity for free, che esprime il fatto che il costo di produzione è sostanzialmente invariante rispetto alla complessità del prodotto.

“Ecco quindi la libertà di fare prodotti con qualsiasi geometria, rilassando vincoli della progettazione tradizionale quali i sottosquadri o le forme cave. La tecnologie additiva è molto diversa dalla produzione tradizionale sottrattiva, nella quale più si ‘scava’ e più aumentano le ore di lavoro della macchina utensile/a controllo numerico e più aumenta di conseguenza il costo”, aggiunge Zanardini.

Nuovi modelli di business grazie alla produzione additiva

La produzione additiva abilita modelli di business completamente diversi, orientati alla flessibilità e alla resilienza in grado anche di avvicinare la produzione al punto di consumo. In questo modo si abilitano produzioni in lotti piccoli e medi di oggetti anche estremamente complessi a costi contenuti, perché non occorre dotarsi di impianti industriali all’avanguardia e che quindi richiederebbero investimenti ingenti. Occorre ovviamente essere realisti, perché gli ambiti di applicazione si sono molto estesi ma sono ancora limitati e ci sono ancora diverse sfide tecnologiche da vincere. Una di queste è ridurre le attività di post processo, ad esempio il curing dei manufatti, che oggi sono ancora significative.

Anche il lato organizzativo è da definire meglio, spiega Zanardini, perché dal punto di vista degli utilizzatori non sono sempre chiari i benefici e i modelli di costo dell’utilizzo di queste stampanti.

“Occorre inoltre acquisire competenze specifiche per poter sfruttare appieno queste macchine. Un altro aspetto da migliorare è poi quello dell’ecosistema: questa tecnologia può abilitare delle catene di fornitura completamente digitali, dal fornitore al produttore, fino al consumatore. Ad oggi però questi ecosistemi non sono poi così diffusi e mancano anche standard di qualificazione dei prodotti realizzati in queste tecnologie e ci sono anche elementi legati alla proprietà intellettuale dei modelli 3D che vengono scambiati online”, aggiunge.

In effetti l’esigenza di una attestazione è sentita ed Eos, per esempio, ha lanciato una certificazione per la produzione end-to-end.

La stampa 3D come servizio: la testimonianza di HP

I vantaggi dell’Additive Manufacturing sono quindi molteplici e comprendono una maggiore sostenibilità ed efficienza, temi oggi particolarmente importante per le imprese. Perciò si è chiesto a Stefania Minnella, 3D Printing Application Engineer in HP Italy, di dare un punto di vista aziendale alla questione. L’azienda, a un certo punto della sua storia, ha deciso di entrare nel mondo della stampa 3D, decidendo di farlo senza timidezza e in maniera decisa.

Ovviamente HP, che ha tratteggiato i trend della manifattura additiva per il 2022, ‘osservava’ la stampa 3D da diversi anni ed è però entrata in questo mondo nel 2017, quando si sono verificate le condizioni adatte, ossia quando si è passati dalla prototipazione alla produzione, con tempi e costi competitivi con quelli delle tecnologie tradizionali. Esistono ancora limitazioni e quindi non tutte le applicazioni si sposano bene con questa tecnologia, ma sempre più aziende vedono la stampa 3D come una tecnologia di produzione possibile, considerandola fra le alternative praticabili.

Minnella racconta che HP ha clienti che hanno solo una macchina per una piccola produzione interna fino ad aziende, anche italiane, che hanno decine di macchine. Le realtà più grandi hanno fino a 80 stampanti e riescono a fare fino a 20 milioni di pezzi l’anno.

“Valutiamo anche le tematiche connesse quali l’automazione del processo, la riduzione delle attività di postproduzione e la ripetibilità. Cerchiamo quindi di rimanere innovativi anche in questi aspetti. Gli ambiti di applicazione sono ovviamente disparati, ma il settore industriale è quello che evidenzia l’interesse maggiore. Uno di quelli più attivi è l’automotive, che parte dalla necessaria prototipazione e che fa sempre più produzione, ovviamente quando i numeri sono sensati”, spiega.

Molto attivo è il settore medicale seguito da quello dei beni di consumo. L’innovazione consentita dall’Additive Manufacturing arriva anche al design, che può implementare forme molto interessanti. Fra i nuovi modelli di business, spiega Minnella, oltre alla produzione on demand e personalizzata, HP ha anche clienti che si dotano di questa tecnologia ma lavorano anche come terzisti, stampando per altri.

“Li chiamiamo service bureau e ad essi si rivolgono, per esempio, le piccolissime imprese che vogliono beneficiare dei vantaggi della stampa 3D ma non hanno la necessità o i volumi o la possibilità di investimento per internalizzare la tecnologia”.

Nuovi modelli di business abilitati da una sorta di servitization, che permette di concretizzare un’idea interagendo poco con operatori e fornitori. Si può pensare a un certo prodotto sviluppato in un ufficio di progettazione i cui dati sono mandati direttamente a un service provider per la produzione, con un utilizzo di tempo e risorse minimizzato. Questa modalità può essere utile anche ad aziende manifatturiere che grazie a questa tecnologia possono saturare i loro impianti lavorando anche conto terzi. Si tratta di una ‘nuvola’ di risorse produttive che possono essere utilizzate indipendentemente dalla loro localizzazione e in modo totalmente trasparente.

Il caso di Everex

Uno dei casi d’uso portati da HP è quello di Everex, azienda che progetta e produce macchine per le analisi di laboratorio. Questi macchinari anno al loro interno una piccola robotizzazione destinata alla movimentazione delle provette dei campioni e dei reagenti. Everex ha iniziato utilizzando la stampa 3D in service, anche per cominciare a capire come utilizzarla al meglio e quali vantaggi poteva dare. Hanno capito come sfruttarla al massimo, seguendo certe regole e usando delle geometrie innovative, e si sono dotati di due sistemi fra i più produttivi di HP.

Oggi usano all’interno delle loro macchine un quantitativo di pezzi stampati in 3D notevole e il motivo principale è quello di avere dei tempi ridotti di risposta al mercato dato che i diversi clienti hanno necessità differenti riguardo il numero di provette, le loro dimensioni e altro ancora. I componenti sono più leggeri e quindi anche le movimentazioni sono più piccole e consumano meno, con vantaggi anche per il cliente finale. Un altro beneficio è che i prototipi nascono dallo stesso sistema che farà la produzione in serie, a tutto vantaggio della velocità di implementazione.

Robot su misura grazie alla stampa 3D

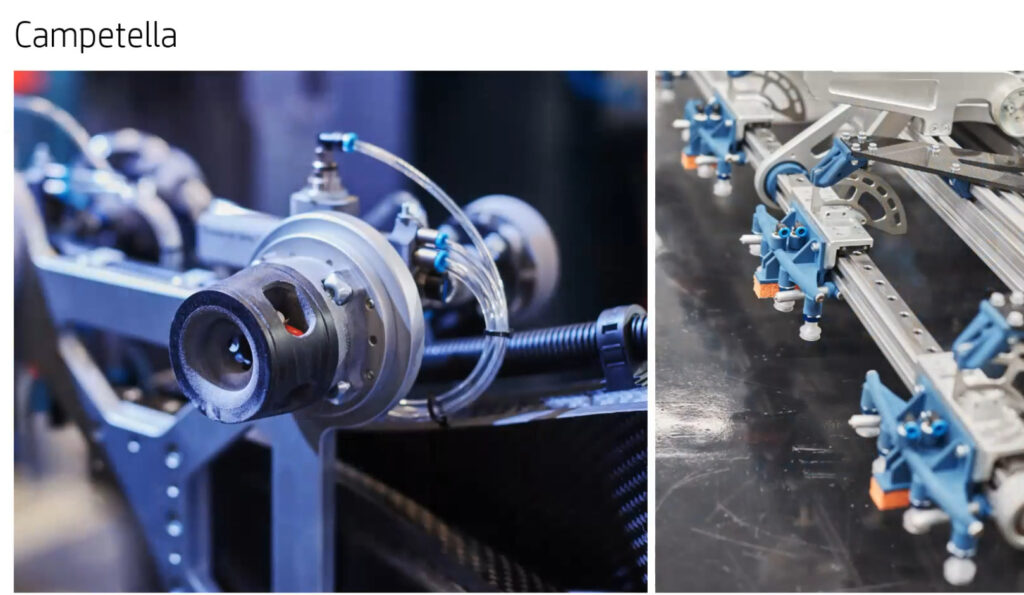

L’altro caso d’uso presentato da Minnella è quello di Campetella, azienda che si occupa di robot e automazione, in un’applicazione di stampaggio ad iniezione che prevede l’estrazione dagli stampi con robot. L’azienda produce con tecnica additiva le mani di presa, ossia quelle che afferrano i pezzi finiti per estrarli dagli stampi. Anche loro hanno iniziato con il service, che utilizzavano in modo massiccio.

“In effetti il grado di personalizzazione era elevato perché a volte occorrevano pezzi con canalizzazioni interne o geometrie molto complesse, da adattare poi per ogni applicazione. Quando la produzione è cresciuta molto, così come i costi, hanno deciso di internalizzare la tecnologia additiva. Hanno scelto la tecnologia multi Jet Fusion principalmente perché era la più semplice da gestire internamente e con i costi più bassi”, spiega Minnella.

Grazie a questo approccio, le competenze interne all’azienda sono cresciute e ora progetta parti dalle geometrie molto particolari con cavità interne praticamente impossibili da produrre con altre tecniche. Esse riuniscono in un solo pezzo elementi prima separati, cosa che rende il particolare più semplice, leggero e veloce da assemblare e manutenere.

“Il tempo di produzione si è poi ridotto da qualche mese a pochi giorni, con tagli sostanziali sia sull’impiego di materiali sia sul costo si produzione”, conclude Minnella.