La possibilità di ricavare valore aggiunto da grandi quantità di dati provenienti da oggetti connessi è ciò che differenzia l’Industria 4.0 dalle precedenti rivoluzioni industriali: se è vero, infatti, che di dati si parla già da almeno un ventennio nell’industria, per trasformarli in informazioni occorre, oltre che raccoglierli, saperli analizzare e interpretare.

Trasformare la grande quantità di dati che i macchinari di oggi sono in grado di raccogliere in informazioni da poter utilizzare per la gestione degli impianti e il miglioramento dei prodotti richiede un investimento notevole. Risorse di non cui non sempre dispongono le piccole e medie imprese italiane: da qui nasce l’impegno di Holonix, azienda nata nel 2010 come spin-off del Politecnico di Milano e che oggi è una PMI innovativa.

L’azienda lavora da tempo nello sviluppo di soluzioni cloud-based rivolte alle PMI manifatturiere che competono su mercati globali su prodotti molto complessi, spesso contro aziende molto più grandi e che dispongono di maggiori risorse per accedere alle ultime tecnologie.

“Per una vera e propria gestione 4.0 dei dati occorre disporre delle tecnologie necessarie e di un approccio all’avanguardia”, spiega Jacopo Cassina, CEO e co-founder di Holonix. “Noi offriamo alle PMI soluzioni che gli permettono di competere ad armi pari”.

Soluzioni che sono offerte nell’innovativa modalità Software-as-a-Service. Il vantaggio di scegliere una SaaS, spiega Cassina, “deriva dall’affidare tutte le complessità della gestione di un sistema a un esperto, tutelando così anche la sicurezza dei dati”.

Ma, per spiegare meglio questo concetto e l’offerta di Holonix, facciamo un passo indietro e partiamo dalla materia prima, ovvero il dato.

Indice degli argomenti

Gli strumenti per l’interpretazione del dato

La raccolta e l’analisi del dato a partire da sensori IoT non è un processo semplice: avere pochi dati vuol dire non avere abbastanza informazioni (o informazioni non abbastanza complete) per poter prendere scelte informate sulla gestione dei macchinari e degli impianti. Altrettanto pericolosa è, tuttavia, la situazione opposta, ovvero disporre di una grande quantità di dati e non sapere come estrarne il valore.

Avere una data pool delle giuste dimensioni non è un processo che si può improvvisare, come spiega Cassina: “Si tratta di un processo che richiede mesi, se non anni. Non può essere fatto come risposta a uno stimolo di mercato, occorre anticipare i trend. Le imprese che hanno già iniziato questo percorso e quelle che lo sta iniziando adesso si troveranno in una posizione avvantaggiata rispetto ai competitor nei prossimi 2-3 anni”.

Serve la giusta quantità di dati, quindi, ma occorre anche capirne la qualità. I dati, infatti, non sono tutti uguali: ci sono dati molto ricchi, solitamente pre-interpretati e inseriti dal personale dell’azienda (small data) e ci sono poi i dati più “diluiti”, ovvero i Big Data, che provengono dagli oggetti connessi. “I Big Data sono come un film continuo di quello che succede e un flusso molto approfondito e ricco, ma molto diluito, di informazioni”, spiega Cassina.

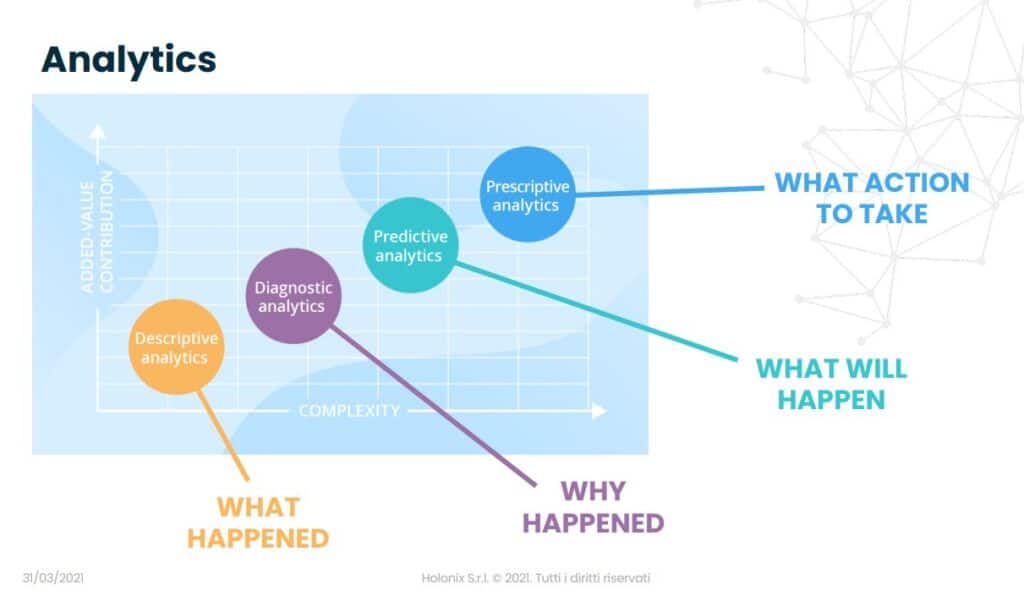

Un flusso che va raffinato. E per farlo servono le data analytics, magari assistite da algoritmi di intelligenza artificiale, che si dividono in quattro categorie:

- descriptive analytics, cioè dashboard che consentono di analizzare il flusso dei dati per comprendere cosa sta succedendo;

- diagnostic analytics, che servono a capire le ragioni dietro un evento attraverso il confronto dei diversi flussi di dati che permette di creare un modello di come la macchina reagisce a determinati stimoli;

- predictive analytics, usa i modelli definiti precedentemente e i dati accumulati precedentemente per sviluppare una predizione di cosa succederà;

- prescriptive analytics, che suggerisce non solo cosa succederà, ma anche quali azioni intraprendere per reagire al meglio a quello che è successo o a quello che sta succedendo.

IoT, Edge e Cloud Computing, la catena del dato

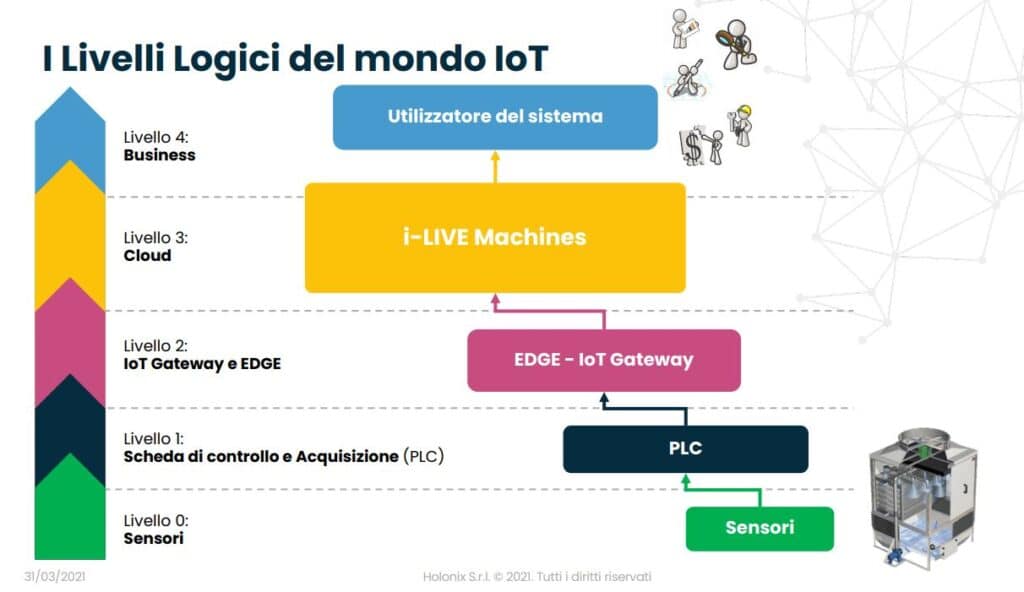

Una catena che parte dalla raccolta, attraverso i sensori intelligenti di cui sono dotati le macchine, che vengono interpretati a livello Edge oCcloud. Due termini che spesso vengono confusi, ma che rappresentano due strategie diverse di interpretazione dei dati, come spiega Cassina.

“L’IoT è l’unione di queste diverse tecnologie e livelli logici, l’Edge e il Cloud sono due approcci diversi allo stesso elemento. L’Edge è basato sull’IoT gateway e quindi sul device locale installato a bordo macchina, che è l’oggetto che permette alla macchina di inviare i dati che vengono raccolti dai sensori. Questo gateway fa anche una pre-interpretazione del dato”.

I dati ad alta frequenza hanno bisogno di essere elaborati e sintetizzati a questo livello, altrimenti si avrebbe un flusso troppo grande. La scelta di elaborare il dato a livello di Edge o Cloud Computing dipende anche dall’utilizzo che se ne vuole fare: ad esempio, se si ha bisogno di fare decisioni di breve periodo per fenomeni molto veloci, occorre farlo a livello Edge, mentre il livello successivo (quello del Cloud Computing) ha il vantaggio di fornire uno spazio ampio di archiviazione, analisi e potenza di calcolo molto forti.

È a questo livello, quindi, che si possono analizzare fenomeni lenti, come l’usura di un macchinario o di un componente, e si possono elaborare i dati e utilizzarli per l’apprendimento attraverso algoritmi di intelligenza artificiale, che richiedono uno storico di dati di lungo periodo. Inoltre, solitamente l’Edge è dedicato a uno specifico processo produttivo, come un determinato macchinario o una linea, mentre nel Cloud è possibile portare dati da fonti eterogenee.

i-Live Machines, la soluzione SaaS di intelligenza aumentata di Holonix

Il livello Cloud è anche quello dove possono essere utilizzate le soluzioni as-a-Service come i-Live Machines di Holonix: una soluzione di “intelligenza aumentata”, pensata per i produttori di macchinari industriali, attivabile in un tempo molto breve e a distanza (il tempo medio per la messa in servizio è di due settimane, il tempo necessario per configurare l’IoT gateway), accessibile a costi minimi e variabili.

“Questo è uno dei numerosi vantaggi di utilizzare un Software-as-a-Service, permette di rendere variabili i costi, senza dover fare un investimento iniziale molto importante per utilizzare il servizio”, commenta Cassina. Il fatto che non ci sia un grande investimento iniziale non vuol dire che non si possa fruire di un vantaggio fiscale: da un paio di anni a questa parte infatti è possibile usufruire del credito di imposta anche per queste soluzioni.

Come già menzionato, la soluzione di Holonix si focalizza sull’intelligenza aumentata, ossia sull’utilizzare algoritmi di intelligenza artificiale che vengono utilizzati per permettere all’uomo di prendere decisioni più informate. “Questo non vuol dire delegare le decisioni alle macchine – precisa Cassina – siamo ben lontani da quegli scenari apocalittici che tanti immaginano quando si parla di intelligenza artificiale. Per questo io preferisco parlare di intelligenza aumentata, perché i dati che raccogliamo e che elaboriamo attraverso gli algoritmi servono a supportare l’uomo nel prendere decisioni, non a rimpiazzarlo in questo ruolo”.

Questo permette al produttore di migliorare le sue operations, trarre un maggiore valore dai macchinari e dai servizi offerti ai clienti, come i servizi di manutenzione predittiva e di analisi di produzione. Holonix sta lavorando in questo ambito per poter raggiungere un modello “zero difetti” dove l’interpretazione dei dati permetterà di capire se la macchina sta andando fuori dalle specifiche di produzione ed evitare che produca oggetti difettosi.

La soluzione può essere integrata nella macchina come componente. Attraverso soluzioni di questo tipo si crea una sorta di alleanza tra OEM (i produttori dei macchinari) e gli end-user: il produttore può trarre i vantaggi dai dati estrapolati dai macchinari connessi senza doversi preoccupare della gestione, mantenendo come prerogativa il rapporto diretto con il cliente, che usufruisce anch’esso delle informazioni rese disponibili al produttore e dei servizi a valore aggiunto che l’OEM può offrire avendo a disposizione una grande pool di dati, derivanti da tutte le macchine vendute ai vari clienti. Un vantaggio notevole per l’end-user, soprattutto in un settore dove si lavora con un equilibrio di forza lavoro molto precario.

Un vantaggio che molte aziende ancora non utilizzano per le preoccupazioni legate alla protezione dei dati, sia in termini di proprietà che di sicurezza. Preoccupazioni che possono essere sorpassate una volta che si conosce la tematica, spiega Cassina.

“Non si parla di dati sensibili, ma di dati quali la temperatura del macchinario, la pressione della pompa e così via. Dati che sono vitali per la macchina, ma irrilevanti per chi la usa. Ovviamente vanno protetti e questo può avvenire con un’accorta e ben definita condivisione, ma non utilizzarli per timore vorrebbe dire mettere la testa sotto la sabbia e perdere un’occasione importante”.

La seconda questione, quando si parla di condividere dati in Cloud, è quella della sicurezza degli accessi. Spesso, infatti, le aziende sono restie a condividere i dati esternamente all’azienda, ma nel tentativo di gestirli internamente possono adottare misure di sicurezza meno efficienti rispetto a quelle elaborate dai professionisti del settore, come Holonix.

“Noi nativamente gestiamo gli accessi in maniere differenziale, decidendo chi ha accesso ai dati e chi no, che dati sono visibili ed a chi, ed il fatto di essere gestito come SaaS permette di avere un sistema più controllato e quindi più sicuro – spiega Cassina – Questo abilita anche le piccole e medie aziende ad avere un gran controllo delle proprie macchine, conoscendo quindi come vengono usate e creando le basi per iniziare un percorso di servitizzazione, che vuol dire non offrire solo un bene fisico, ma anche i servizi ad esso connesso”

Un percorso di cui, sostiene il CEO di Holonix, non si può più fare a meno, anche in luce delle ripercussioni della pandemia e che permette di creare nuovi modelli di business fortemente differenzianti e che danno grossi vantaggi sia da punto di vista operativo che dal punto di vista finanziario.

La prossima frontiera dell’interazione uomo-macchia, il progetto Coala

Holonix è da sempre impegnata in progetti di ricerca, attraverso i quali raccoglie il know-how necessario per sviluppare soluzioni innovative, a cui altrimenti una PMI come Holonix non potrebbe avere accesso.

I progetti di ricerca a cui partecipa l’azienda hanno un carattere europeo: un esempio, è il progetto Manutelligence, nato nell’ambito di Horizon 2020 e che ha visto l’azienda collaborare con altre 12 realtà coordinate dalla multinazionale Dassault Systèmes, per sviluppare una piattaforma in grado di collegare, ottimizzandoli, il ciclo di vita del prodotto con quello del servizio.

L’azienda è al momento impegnata in un altro progetto europeo, Coala, con l’ambizioso scopo di creare il primo assistente vocale da fabbrica. Un’evoluzione del rapporto uomo-macchina in un senso interattivo, con la macchina che sarà in grado di fornire vocalmente informazioni all’operatore in tempo reale.

“Il funzionamento di base è simile a quello degli assistenti vocali che abbiamo nella nostra casa. Nel futuro, se il produttore vuole sapere come sta operando una determinata macchina, tutto quello che dovrà fare è chiederlo alla macchina stessa”, spiega Cassina.

Qui sotto potete ascoltare l’intervista integrale con Jacopo Cassina.