Circa 2.500 metri quadrati, 20 dimostratori sulle tecnologie abilitanti per la fabbrica digitale raggruppate in sei aree grazie al lavoro di 48 partner e a un investimento complessivo di circa 22 milioni di euro. Sono questi, in sintesi, i numeri che hanno portato alla realizzazione della sede fisica del Competence Center Made, a Milano in via Durando 10, in Bovisa.

Anche se l’inaugurazione istituzionale avverrà a gennaio 2021, Made ha deciso di aprire le porta della nuova struttura alla stampa (e nei prossimi giorni anche alle aziende) per mostrare questo spazio “completamente dedicato alle PMI manifatturiere per accompagnarle nel percorso di trasformazione digitale”, come sottolinea il professor Marco Taisch, Presidente di Made 4.0: “una vera e propria Fabbrica Digitale e Sostenibile, una piattaforma di risorse per far entrare le PMI italiane a contatto con le tecnologie 4.0, aiutarle e sostenerle lungo il percorso della transazione tecnologica”.

In questa avveniristica struttura, che è un vero e proprio concentrato delle tecnologie abilitanti per Industria 4.0, ci sono aule per la formazione, spazi di co-working ed eventi, ma soprattutto, come dicevamo, ben 20 dimostratori (“un numero destinato a crescere”, sottolinea Taisch) che consentono alle imprese di misurarsi con i possibili casi d’uso delle tecnologie digitali in fabbrica.

La sede servirà per erogare i servizi di orientamento rivolti alle imprese per approfondire i vari tasselli del sistema 4.0, per le attività di formazione con un approccio “learning factory”, ovvero l’uso esperienziale di impianti reali, e per sviluppare le attività progettuali delle imprese che intendono implementare il modello di Industria 4.0 e trovano in Made un sistema di piattaforme e risorse a cui attingere per proof of concept e progetti. Qui, per esempio, saranno sviluppati alcuni dei 19 progetti che si sono aggiudicati le risorse del primo bando organizzato dal Competence Center, ma anche quelli che risulteranno vincitori dei prossimi round e quelli delle aziende che invece decideranno di sviluppare nuove progettualità attingendo alle competenze messe a disposizione dal centro, indipendentemente dai bandi.

Per venire incontro alle esigenze finanziarie delle imprese, soprattutto nell’attuale situazione, Made offre sia supporto sulla finanza agevolata per investimenti, progettualità e formazione sia opportunità di finanziamento per gli investimenti in ricerca e innovazione per le imprese partner di Made e per quelle che si rivolgeranno al Competence Center grazie a un accordo quadro con Intesa Sanpaolo.

Indice degli argomenti

Le sei aree con i venti dimostratori

Lo spazio è suddiviso in 20 dimostratori, ciascuno dedicato a una particolare tecnologia 4.0: dalla robotica collaborativa ai big data, dalla manutenzione da remoto al gemello digitale, dall’efficienza energetica alla cyber-security industriale, dalla lean 4.0 alla manifattura additiva, dall’intelligenza artificiale all’IoT e la rete 5G.

I dimostratori a loro volta sono accorpati in sei aree di competenza, tutte integrate e interconnesse tra loro a formare una fabbrica ideale, digitale e sostenibile:

- Virtual design e Sviluppo nuovo prodotto

- Gemello digitale, Virtual commissioning, Produzione snella

- Robotica collaborativa e Sistemi intelligenti di assistenza al lavoratore

- Qualità 4.0, Tracciamento di prodotto e Additive manufacturing

- Monitoraggio e controllo smart dei processi industriali, Monitoraggio e controllo energetico smart, Manutenzione smart

- Cyber security industriale e Big data analytics

Nei prossimi mesi saranno infine approntati due nuovi dimostratori dedicati al 5G per l’industria e all’intelligenza artificiale.

Vediamole in dettaglio

1 – Virtual design e sviluppo nuovo prodotto

Virtual design e sviluppo nuovo prodotto è l’area in cui si presentano e si possono sperimentare le metodologie e gli strumenti più innovativi per lo sviluppo digitale di nuovi prodotti.

“L’area è in una posizione strategica in Made in quanto, per attitudine propria, lo sviluppo prodotto e le tecnologie coinvolte tendono a integrarsi ed interagire naturalmente con gli altri dimostratori proposti”, spiega il project manager dell’area Claudio De Nadai.

L’organizzazione dell’area è stata pensata ricalcando la tradizionale visione sul processo di sviluppo del prodotto, che vanno dalla pianificazione delle attività, passando per tutte le attività tipiche dell’ingegneria quali realizzazione di concept, architettura di prodotto, realizzazione varianti fino alla progettazione di dettaglio e revisione dei risultati.

Il pool di tecnologie proposto permette la completa digitalizzazione dei dati a supporto di un processo di sviluppo prodotto completamente virtuale. Tale visione è stata messa in opera tramite lo sviluppo di numerosi esercizi che permettono al visitatore di apprezzare come gli strumenti digitali permettono di affrontare le sfide coi cui le aziende manifatturiere devono cimentarsi per rimanere competitive nel contesto di Industria 4.0, sia per prodotti industriali che di consumo.

Il punto di partenza sono gli strumenti che permettono all’utente l’accesso, opportunamente controllato secondo il ruolo dello stesso, ai dati di prodotto. Tramite un’interfaccia grafica accessibile anche da web ed applicazioni mobile, sarà possibile pianificare le attività necessarie, condividere lo stato di avanzamento del progetto con i collaboratori e accedere alle informazioni relative alla famiglia di prodotto. In questo modo, il know-how di prodotto poggia su solide basi digitali ed è fortemente orientato ad uno sviluppo collaborativo.

L’integrazione diretta con tutti gli strumenti tipici dello sviluppo prodotto, come i software CAD, consente di recuperare i dati di prodotto in modo rapido e intuitivo. L’utente potrà quindi esplorare le caratteristiche del prodotto ed effettuare agevolmente eventuali modifiche, le quali saranno visibili istantaneamente al team di progetto. In questa fase, il visitatore sarà in grado di “toccare con mano” come un sistema PLM possa essere configurato per esporre la sintesi di dati più opportuna e come i dati possano essere integrati in altri sistemi aziendali senza soluzione di continuità.

Il dimostratore mette inoltre a disposizione strumenti per simulare i fenomeni fisici che governano e guidano l’attività di progettazione come, ad esempio, strumenti per simulare la fluidodinamica di gas in tempo reale. Tali modelli, ottimizzati per reagire real-time a cambiamenti nelle condizioni operative e/o della geometria del prodotto, consento una più rapida iterazione nelle fasi progettuale, dal concept alla progettazione di dettaglio.

Data la complessità dei fenomeni studiati e delle geometrie considerate, si rende inoltre necessario fare uso di tecniche di visualizzazione avanzate. Il visitatore potrà quindi sperimentare la visualizzazione dei risultati delle simulazioni effettuate direttamente in ambienti di realtà virtuale interattivi. I moderni strumenti di AR/VR abilitano inoltre un ambiente collaborativo con rappresentazione realistica dei modelli 3D e una visualizzazione efficace e chiara dei risultati delle simulazioni, utili nelle fasi di revisione di progetto quando ai componenti di un team di lavoro stretta collaborazione.

Una volta completato il dettaglio tecnico è possibile contestualizzare il prodotto digitale in sistemi di realtà virtuale completamente immersivi. Con l’utilizzo di visori per la realtà virtuale, è possibile accedere a degli ambienti di collaborazione virtuale nei quali è possibile condividere il design e le simulazioni effettuate per poter effettuare una prima fase di Design Review interna, anche in modalità remota.

Per vivere invece un’esperienza virtuale ancora più spinta, il visitatore potrà avvalersi di una virtual room dalla resa molto realistica. Il dimostratore è stato equipaggiato con un Cave dove è possibile immergersi completamente in un mondo virtuale, interattivo e collaborativo.

Il Cave è una stanza di realtà virtuale immersiva dotata di 4 proiettori di ultima generazione in grado di generare immagini stereoscopiche coordinate da un sistema di motion capture all’avangurdia, che può restituire agli osservatori una rappresentazione in scala 1:1 dell’ambiente virtuale. Il visitatore sarà in grado di investigare e sperimentare il funzionamento del Cave grazie ad esempi applicativi sviluppati sia per beni di largo consumo, ad esempio frigoriferi, che per prodotti industriali, come ad esempio motori a combustione interna. Grazie a simulazioni stereoscopiche interattive sarà possibile analizzare le diverse configurazioni di prodotto, modificarne le finiture nonché effettuare sessioni di revisione di progetto collaborative, fino ad un massimo di 4 persone. Attraverso il sistema Cave è anche possibile condurre sessioni di Design Review in cui valutare le componenti di ergonomia ed accessibilità del prodotto. In conclusione, questo tipo di dispositivo, non rappresenta solo un asset notevole per le funzioni tecniche ma anche per il marketing: mostrare al potenziale cliente come sarà il prodotto finale non solo sarà di forte impatto, ma siamo sicuri supererà le sue aspettative.

È stato possibile sviluppare tutti i temi coinvolti nel dimostratore grazie ad un team di lavoro completo dove troviamo partner tecnologici di grande esperienza come PTC, Siemens, EnginSoft, Altair e Hyperlean, System Integrator competenti come Reply e partner industriali “stimolanti” come Whirlpool e FPT.

2 – Gemello digitale e virtual commissioning, logistica 4.0 e produzione snella 4.0

L’area rappresenta una vera e propria Smart Factory dove le tecnologie digitali sono integrate con una visione Lean dei processi logistici e produttivi. Allestita con i contributi di numerosi partner industriali sotto la guida tecnico-scientifica del Politecnico di Milano vuole dimostrare al fruitore i vantaggi derivanti dall’impiego di strumenti digitali come Industrial IoT, Cloud, Data Analytics, Robotica Collaborativa, Virtual Commissioning, Digital Twin di Prodotto e di Processo in una linea produttiva reale.

Il cluster presenta l’avanguardia delle tecnologie 4.0 a supporto del Sistema Impresa proponendo al visitatore diversi punti di vista innovativi suddivisi in 3 casi d’uso:

- Il Digital Twin che permette di analizzare a fondo le caratteristiche sia del processo produttivo che del prodotto, prevenire errori di progettazione e prevedere le performance finali. Nello stesso tempo diventa tecnologia abilitante per nuove modalità di analisi e modelli di business.

- L’approccio metodico Lean 4.0 che definisce una fabbrica snella e agile in cui poter implementare e sfruttare al meglio tutte le tecnologie 4.0 evitando di digitalizzare/automatizzare gli sprechi.

- La Logistica 4.0 che sfrutta le tecnologie IoT, RfID ed advanced automation per creare un flusso di materiale efficiente, coordinato e un flusso di informazioni utili al controllo e al miglioramento continuo del Sistema.

All’interno dell’area vi è una linea produttiva che produce valvole per Oil&Gas, composta da:

- Macchina 5 assi controllo numerico (officina) [Celada]

- Magazzino 4.0 [Modis]

- Postazione di assemblaggio manuale 4.0 [Bosch Rexroth]

- Postazione di assemblaggio automatico e controllo qualità [Siemens e Comau]

All’interno della smart factory la movimentazione è affidata a due AGV [Comau, Sew] e ad un sistema di trasporto XTS [Beckhoff]. Un robot collaborativo [BOSCH] ed un robot industriale [Comau] integrati nel ciclo produttivo supportano le attività di movimentazione e di assemblaggio della valvola. Un’area obeya è invece dedicata alla promozione del miglioramento continuo.

L’architettura software nella smart factory supporta la gestione operativa della fabbrica in ogni attività e permette, attraverso una piattaforma middleware [Modis], di estrapolare informazioni e dati per le scelte strategiche ed operative. I Digital Twins [PTC, Siemens, Enginsoft, Hyperlean, INAIL] sono il supporto alla progettazione della fabbrica e delle macchine: dal virtual commissioning alla analisi delle performance, alla simulazione di impianto e dell’ergonomia delle operazioni e al calcolo dei costi di produzione.

Il tracciamento della qualità e dell’avanzamento sono assicurate dalle piattaforme di monitoraggio real time del prodotto, con funzionalità anche di riproduzione ed analisi dei flussi passati [Italtel, Siemens, Cefriel, Aizoon, Consoft, STMicroelectronics]. I magazzini sono gestiti in cloud e sono direttamente collegati alle richieste di ordine da parte del cliente finale. Un orchestrator [Reply] programma le attività delle postazioni di lavoro e coordina il trasporto automatico fornito dagli AGV per garantire la fluidità del processo produttivo.

Tutto questo a dimostrazione concreta di come queste nuove tecnologie rappresentano i fattori abilitanti per l’innovazione dei processi, dei prodotti e dell’operatore 4.0, permettendo di creare e sostenere il vantaggio competitivo delle imprese.

3 – Robotica collaborativa e sistemi intelligenti di assistenza al lavoratore

In quest’area sono presenti due sezioni tematiche che mostrano il ruolo dell’uomo nel processo di trasformazione digitale che sta caratterizzando l’industria.

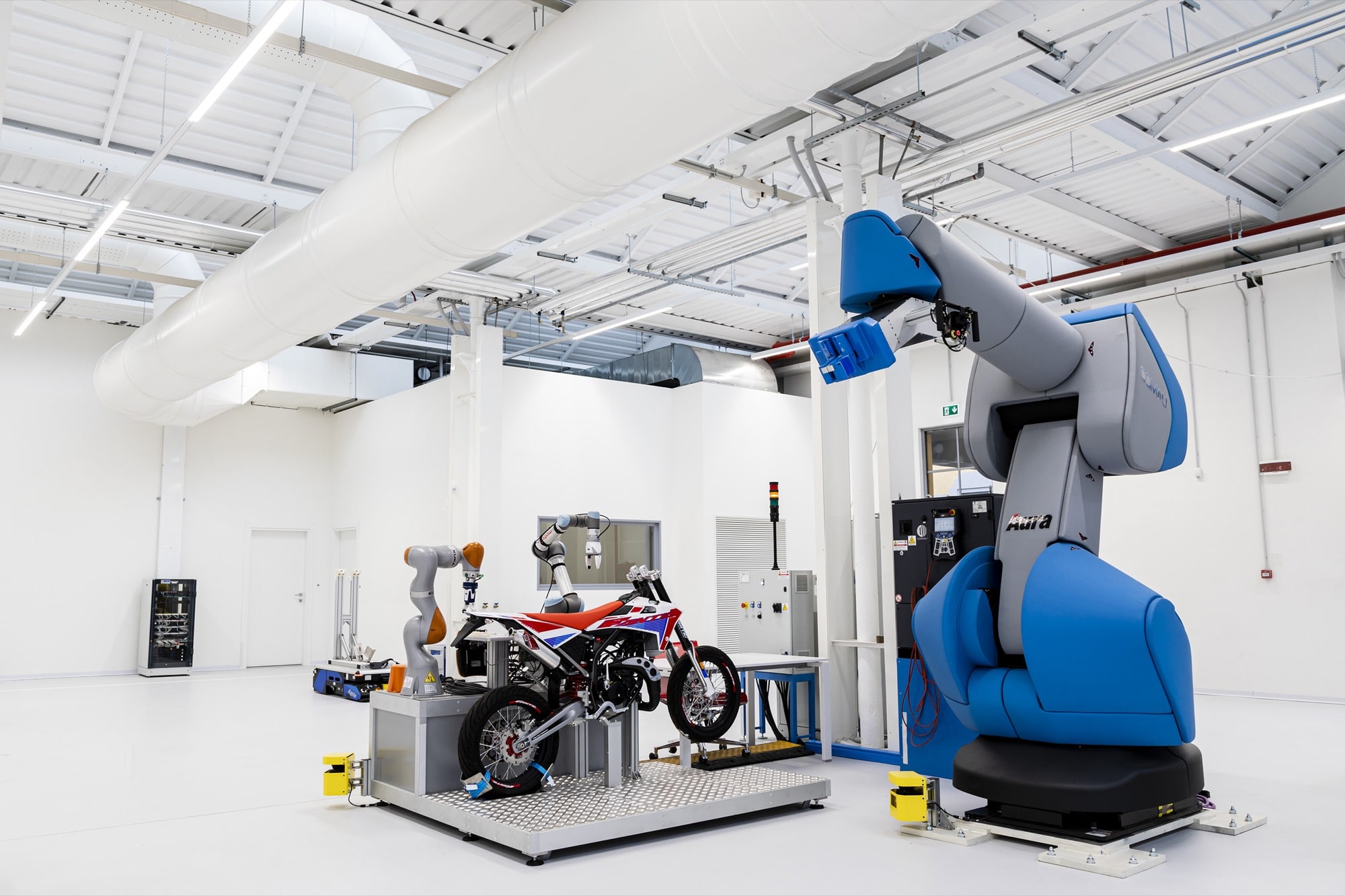

La prima è dedicata ai robot collaborativi, ossia ai robot industriali specificatamente concepiti per poter operare in presenza dell’uomo in sicurezza. La robotica collaborativa consente un’installazione semplificata delle macchine, non richiedendo infrastrutture fisiche di protezione e quindi una minore occupazione di spazio negli ambienti produttivi. Anche la programmazione è genericamente semplificata rispetto a quella dei tradizionali robot industriali. Inoltre, la robotica collaborativa esprime i suoi vantaggi principali in presenza di effettive operazioni di collaborazione tra i due agenti, ovvero quando entrambi cooperano per il compimento di un task produttivo, migliorandone gli indicatori di produttività. Inoltre, il robot collaborativo può farsi carico dei compiti più gravosi, riducendo l’affaticamento e i possibili danni all’apparato muscolo-scheletrico. Tra le tecnologie presenti, il visitatore può trovare soluzioni per la robotica collaborativa e per la raccolta ed analisi dati:

- AGV a guida autonoma che trasporta la forcella di una moto (Fantic) seguendo un percorso impostato, sfruttando navigazione con bande riflettenti e laser scanner (Comau)

- Robot collaborativo Aura che, grazie alle sue dimensioni, è in grado di spostare la forcella e posizionarla in corrispondenza del telaio della stessa (Comau)

- Manual guidance per azionare il robot Aura secondo necessità, come in fase di posizionamento di precisione o allineamento sulle attrezzature (Comau)

- Robot collaborativo che esegue in autonomia attività di prelievo ed assemblaggio di componenti, quali fari e porta targa (Kuka)

- Robot collaborativo che propone il materiale all’operatore secondo la sequenza di montaggio (Universal Robot).

- Piattaforma per rilevazione dati delle macchine e valutazione delle loro condizioni operative (IBM)

- Sensori indossabili IMU e EMG per la rilevazione in tempo reale dei dati biometrici dell’operatore supportato dalla robotica collaborativa nell’esecuzione dei suoi task (BTS, Xsense, Inail, STMicroelectronics).

La seconda area tematica è dedicata ai sistemi smart per l’assistenza dell’Operatore 4.0. Si tratta di architetture costituite da dispositivi hardware e dal software che li gestisce, integrate a supporto dell’uomo, che eseguono le tradizionali operazioni di fabbrica, assemblaggio/montaggio ma anche formazione e riqualificazione, il tutto facilitato ed aumentato dalla tecnologia. I dispositivi hardware sopra menzionati sono i cosiddetti wearable, cioè elementi dotati di intelligenza artificiale in grado di potenziare l’interazione con l’ambiente circostante tramite i rispettivi software dedicati. Si tratta di quelli che generalmente sono noti come sistemi cyber-fisici, apparati cioè in grado di fare interagire in maniera potenziata, aumentata e adattativa l’uomo con la macchina e la relativa operazione da eseguire. Il visitatore potrà fare esperienza di tali sistemi attraverso un percorso che tocca tre differenti postazioni:

Sistemi intelligenti per l’aumento della produttività e della qualità delle operazioni

- Istruzioni operative digitali, connessione a schede tecniche e feedback qualitativo delle attività svolte durante l’assemblaggio di un componente, apparecchio o piccola macchina (PTC, Consoft, Cefriel, Italtel, Whirlpool)

- Visori per consultazione di istruzioni ed assistenza alle operazioni di montaggio (Vuzix M300 XL)

- Videocamera per verifica esecuzione attività dell’operatore (Intel RealSense Depth Camera D435i)

- Avvitatore a batteria connesso alla piattaforma HW che registra le avvitature (Bosch Avvitatore Nexo)

Sistemi intelligenti per potenziamento fisico del lavoratore attraverso l’esoscheletro

- Esoscheletro passivo Mate per sostegno ad arti superiori (Comau) durante movimentazione di componenti o esecuzione di operazioni a braccia sollevate

- Sensori indossabili IMU e EMG per la rilevazione e il relativo monitoraggio in tempo reale dei dati biometrici dell’operatore supportato dall’esoscheletro nell’esecuzione dei suoi tasks (BTS, Xsense, Inail)

Sistemi intelligenti per la formazione (up-skilling) e la riqualificazione (re-skilling) del lavoratore

- Realtà aumentata e mista per simulare l’assemblaggio di un componente, apparecchio o piccola macchina (Reply, PTC, Whirlpool) attraverso l’uso di visori (Hololens)

4 – Qualità 4.0, tracciabilità di prodotto e manifattura additiva

Una catena produttiva digitalizzata che combina processi tradizionali e nuovi paradigmi di produzione è al centro dell’area Qualità 4.0, tracciabilità di prodotto e manifattura additiva di MADE. Dalla progettazione alla rete di distribuzione finale, prodotto e informazione viaggiano di pari passo con modalità nuove. Il prodotto è sempre più complesso e personalizzato, l’informazione sempre più ricca e accessibile.

Il percorso all’interno di quest’area conduce il visitatore attraverso soluzioni e tecnologie allo stato dell’arte articolandosi in tre temi interconnessi tra loro.

Il primo riguarda la manifattura additiva, o stampa 3D, come tecnologia abilitante della nuova fabbrica digitalizzata. La manifattura additiva infatti consente di progettare e realizzare prodotti altamente personalizzati con geometrie e prestazioni completamente nuove, difficili o impossibili da ottenere mediante tecnologie tradizionali. Permette anche di produrre parti solo quando e dove serve, riparare componenti allungandone la vita utile e ripensare l’intera catena di fornitura, rendendola più efficiente e sostenibile.

Il secondo tema si concentra sulle nuove sfide collegate al controllo della qualità di prodotti sempre più complessi e personalizzati. Se ogni prodotto è diverso dagli altri e la sua forma raggiunge nuovi livelli di complessità, è necessario ripensare il modo in cui la qualità è progettata, gestita e controllata. La soluzione consiste nello spostare, quanto più possibile, l’informazione dal prodotto al processo, attraverso segnali, immagini e video che, raccolti in tempo reale, rappresentano una vera e propria “firma di processo”. Questo vuole dire “guardare” il processo, e non solo il prodotto, per monitorare la “storia” manifatturiera dell’oggetto. Ma vuol dire anche “guardare” il prodotto con occhi nuovi, cioè con nuove tecniche di ispezione adatte alla sua accresciuta complessità geometrica, come la tomografia computerizzata.

L’informazione sempre più ricca che viaggia insieme al singolo prodotto è anche alla base del terzo e ultimo tema. In questo caso l’attenzione si sposta dai dati di processo ai codici di prodotto che ne permettono la gestione ed il tracciamento lungo tutta la catena di fornitura attraverso nuovi metodi di serializzazione 4.0. Grazie a linee sensorizzate, dotate di sistemi di visione accoppiati a tecniche di intelligenza artificiale, è possibile integrare tracciatura e ispezione, garantendo allo stesso tempo la gestione della conformità in modo efficiente.

In quest’area il visitatore potrà sperimentare un vasto insieme di tecnologie innovative e sistemi interconnessi.

Nell’area dedicata ai nuovi paradigmi di produzione sono presenti:

- Un’area per la gestione delle polveri, che rappresentano il materiale in ingresso per i processi di stampa 3D. Vengono qui illustrati importanti aspetti legati alla sicurezza e alla corretta gestione dei materiali.

- Sistemi di stampa 3D

- Stampanti da banco per materiali polimerici per formazione “hands-on” e introduzione alla stampa 3D, in collegamento con altre aree di MADE (PTC, Hyperlean).

- Sistema industriale Selective Laser Melting per materiali metallici (Prima Industrie)

- Sistema industriale a multi-getto di materiale per componenti polimerici colorati (HP-Dedem)

- Dimostratori di tecnologie per la finitura di canali e superfici interne ed esterne di componenti dalla geometria complessa (Extrudehone, Rollwasch)

Nell’area dedicata alla qualità 4.0 e alla tracciatura di prodotto sono presenti:

- Una stazione di tomografia a raggi X per l’ispezione non distruttiva di componenti dalle forme complesse e di grandi dimensioni (SmartNDT)

- Un dimostratore di linea sensorizzata per la tracciatura di prodotto con strumenti di serializzazione 4.0, ispezione visiva e identificazione automatica di difetti mediante visione e intelligenza artificiale (Rockwell Automation, IBM, Siemens)

- Uno spazio dedicato all’introduzione e dimostrazione di soluzioni industriali per il monitoraggio della “firma di processo”. Lo spazio è dotato di grandi schermi interattivi e dimostratori di strumenti software e applicazioni web per la gestione e analisi di dati complessi provenienti da processo e prodotto (Politecnico di Milano, Enginsoft, Cefriel).

In quest’area il visitatore può partecipare in prima persona alle diverse fasi di una catena produttiva digitalizzata, che integra processi additivi industriali (dalla progettazione al prodotto finito) scoprendo nuove modalità di ispezione e tracciatura prodotto, controllo e monitoraggio della qualità.

5 – Monitoraggio e controllo smart dei processi industriali, monitoraggio e controllo energetico smart, manutenzione smart

Le tecnologie e gli strumenti che caratterizzano l’Industria 4.0 trovano nell’area una loro applicazione in tre ambiti della gestione degli impianti e macchinari industriali: il monitoraggio e controllo dei processi industriali, il monitoraggio e controllo energetico, e la manutenzione. L’area comprende due Macchine Utensili e Impianti di servizio per la distribuzione di energia elettrica e di aria compressa; inoltre, l’area prevede anche dimostrazioni su Impianti monitorati remotamente presso stabilimenti Whirlpool in Italia.

A partire dagli asset fisici, l’area vuole mostrare le funzionalità dell’Industria 4.0 in una serie di scenari dimostrativi nei tre ambiti, permettendo così al visitatore di apprezzare i seguenti benefici:

- aumento di qualità ed efficienza dei processi con il monitoraggio di impianti e macchine industriali;

- sviluppo di nuovi modelli di fabbrica fondati sulla remotizzazione e il networking collaborativo;

- migliore efficienza energetica nei processi di lavorazione;

- migliore power quality e risparmio energetico nella distribuzione di energia elettrica;

- riduzione dei consumi energetici nella distribuzione di aria compressa;

- aumento di efficienza produttiva (OEE) di impianti e macchine industriali;

- migliore qualità di programmazione della manutenzione e supporto logistico di informazioni;

- migliore qualità degli interventi di manutenzione, con diverse skill ed esperienza del manutentore.

Il visitatore potrà sperimentare un vasto set di tecnologie innovative applicate in diversi casi d’uso e scenari dimostrativi, illustrati di seguito a partire dagli asset fisici:

- Okuma Genos M460V-5AX, centro di lavoro a 5 assi, rappresentativo di un Asset di nuova acquisizione

- Riconoscimento modello energetico della macchina/pezzo (aizoOn, Celada, Italtel)

- Alerting verso l’Operatore (Bosch, Celada, PTC, Reply, Tesar)

- Alerting verso il Cell/Line Leader (Celada, PTC, Reply, Tesar)

- KPI monitoring verso il Plant Manager (Celada, Italtel, PTC, Reply)

- Quality KPI monitoring (Celada, Fincons, PTC, Reply)

- Monitoraggio degli sforzi di taglio per manutenzione predittiva (aizoOn, Allentia, Celada, Enginsoft, PTC, STMicroelectronics)

- Digitalizzazione dei piani di manutenzione (Celada, Consoft Sistemi, PTC)

- Procedura Manutentiva in Augmented Reality (Celada, Italtel, PTC)

- Monitoraggio delle fasi produttive e integrazione dei dati operatore (DWI) (PTC, SAP)

- Famup MC70 E, centro di lavoro a 3 assi, rappresentativo di un Asset adeguato, con retrofitting, alle caratteristiche ed i requisiti necessari per un utilizzo efficace delle tecnologie dell’Industria 4.0

- Retrofitting & Monitoring (Alleantia, Bosch, Cefriel, IBM, Italtel, SAP, Siemens, STMicroelectronics, Techedge)

- Monitoraggio del funzionamento meccanico per manutenzione predittiva (aizoOn, Alleantia, Bosch, Fincons, Italtel, SAP, Siemens, STMicroelectronics, Techedge, T4V)

- Pianificazione digitalizzata della manutenzione (Bosch, SAP, Siemens)

- Impianti in remoto presso stabilimenti Whirlpool in Italia

- Visualizzazione Monitoraggio remoto real-time (Cefriel, IBM, Siemens)

- Monitoraggio ambientale del luogo di lavoro (Italtel)

- Diagnostica e prognostica di un impianto remoto (SAP, Techedge)

- Pianificazione della manutenzione di un impianto remoto (SAP, Techedge)

- Impianti di servizio per la distribuzione di energia elettrica

- Power Quality (IBM)

- Impianti di servizio per la distribuzione di aria compressa

- Energy Optimization (IBM)

Attraverso gli scenari dimostrati, l’area offre una varietà di soluzioni a supporto di diverse funzionalità:

- per il monitoraggio (in continuo, in near-real time, in remoto, ambientale),

- la visualizzazione dati in dashboard configurabili,

- l’alerting per decisioni informate e contestualizzate,

- l’analisi di efficienza e previsione dei consumi energetici,

- la power quality (distribuzione di energia elettrica),

- l’ottimizzazione dei consumi (distribuzione di aria compressa),

- il monitoraggio in continuo e near-real time per manutenzione (uso operativo, degrado, efficienza),

- la rilevazione di anomalia,

- la predizione del guasto,

- il supporto dell’esecuzione dell’intervento manutentivo,

- la digitalizzazione dei piani di manutenzione.

6 – Cyber security industriale e big data analytics

Le tecnologie e gli strumenti che caratterizzano l’Industria 4.0 – come i sistemi di produzione innovativi, la maggiore connettività degli impianti, l’attenzione all’efficienza nell’uso delle risorse – trovano nel dato un elemento fondante. I dati governano gli impianti esistenti, possono simulare soluzioni future, creare ambienti virtuali, il tutto grazie a una fitta rete di comunicazioni tra le diverse tecnologie impiegate.

L’area Cybersecurity Industriale e Big Data Analytics, allestita con i contributi di numerosi partner industriali sotto la guida tecnico-scientifica del Politecnico di Milano e dell’Università di Brescia, vuole fornire evidenza su come i dati siano ormai un elemento strategico per aumentare la competitività aziendale e come vadano di conseguenza opportunamente gestiti e protetti. A tal fine, al visitatore è offerta una esperienza immersiva in un’area fisica che simula una fabbrica specializzata nella produzione di impianti frenanti per veicoli, con impianti dislocati in diverse regioni del mondo e una fitta rete che mette in comunicazione le diverse fonti di dati e tecnologie.

Grazie all’emulazione e alla simulazione degli impianti di produzione e delle funzioni amministrative e di controllo della produzione, il visitatore potrà apprezzare la quantità significativa di dati generati e trasmessi in una fabbrica e come questi possono essere analizzati in modo veloce, massivo e combinato per generare da essi del valore per il proprio business: il cosiddetto Big Data Analytics.

Il visitatore potrà sperimentare un vasto set di tecnologie innovative e sistemi di analytics:

- Impianti e stazioni produttive come fonte di dati

- Stazione automatizzata di assemblaggio – dati di produzione, processo, qualità e allarmi (Brembo) – in arrivo nel 2021

- Postazione cognitiva e di assistenza virtuale all’assemblaggio manuale – dati di ergonomia e processo (Comau)

- Modello di simulazione industriale – dati di produzione, processo, qualità e allarmi

- Strumenti di raccolta e storicizzazione dei dati

- Real-time plant data hub (Rockwell)

- Enterprise data lake (SAP)

- Strumenti di analisi e navigazione dei dati

- Dashboard per real-time analysis (Consoft, Fincons)

- Dashboard per massive data analysis (T4V, Cefriel e Italtel)

- Dashboard per corporate 360-degree analysis (SAP)

La gestione dei dati non può prescindere da una loro adeguata garanzia di sicurezza. Solo un attento studio dei sistemi di sicurezza sin dalle prime fasi della progettazione degli impianti può garantire un sufficiente livello di protezione da attacchi che possono provenire da utenti esterni ma anche interni all’azienda e che possono essere perpetrati sia in modo inconsapevole che deliberato. Pertanto, accanto agli strumenti di analisi, il visitatore potrà sperimentare soluzioni di Cyber Security per la protezione a tutti i livelli dei dati stessi e della rete aziendale, da malware e attacchi informatici che se non correttamente individuati e arginati possono avere effetti anche dirompenti sulla produzione.

Tra le tecnologie e strumenti innovativi di protezione industriale che il visitatore potrà apprezzare si citano:

- Impianti produttivi di simulazione target di attacco

- Stazione robotizzata di post assemblaggio – in arrivo nel 2021

- Simulazione malware e attacchi informatici (CSMT)

- Strumenti di networking e sicurezza industriale

- Industrial protection (Italtel, Cisco, Rockwell, Siemens)

- Intrusion detection e protection (Aizoon, TrendMicro)

- Data encryption (Fincons)

- Security information e event management (IBM)