Un ritorno al passato per disegnare un futuro innovativo e sostenibile: la nuova 500 elettrica, l’ultimo gioiello del gruppo FCA, verrà prodotta nello storico impianto di Mirafiori, a Torino. L’impianto, il più grande al mondo del gruppo FCA, conta ad oggi 20.000 lavoratori, tra addetti alla produzione e le attività collegate di ingegneria e design, vendite, servizi finanziari e ricambi. Alla linea di produzione lavoreranno circa 1.200 persone, con una capacità produttiva di 80.000 unità l’anno (aumentabile, se necessario). Un investimento complessivo di 700 milioni di euro, tra costi di progettazione, sviluppo e ingegneria e la costruzione della linea.

“Un ponte tra passato e futuro”: così il gruppo FCA descrive l’impianto di Mirafiori. Lo stabilimento, infatti, è proprio quello da cui uscì per la prima volta l’iconico modello che nel 1957, con il suo stile distintivo Made in Italy, diede via alla motorizzazione di massa.

Negli oltre 80 anni di attività lo stabilimento si è ampliato e rinnovato, aumentando il legame con il territorio: oggi comprende, oltre agli impianti produttivi, il Motor Village, l’Heritage Hub (dove sono esposti i modelli più iconici prodotti nell’impianto), la sede di FCA Bank e la Cittadella Politecnica del Design e della Mobilità Sostenibile.

Indice degli argomenti

L’innovazione dell’impianto: collaborazione tra uomo e robot

Molte sono le caratteristiche innovative che vanta la 500 elettrica, dalla ricarica rapida al sistema di guida autonoma, all’avanzato sistema di infotainment. L’innovazione, però, nasce proprio dallo stabilimento, ripensato per permettere una produzione più flessibile e snella: gli ampi spazi hanno infatti permesso una riorganizzazione degli impianti, con le linee di assemblaggio, carrozzeria e verniciatura vicine tra loro.

Nelle linee di produzione sono adottate soluzioni digitali per permettere un maggior controllo su tutti i processi: come ad esempio il sistema MES (Manufacturing Execution System), grazie al quale è possibile monitorare gli ordini dei clienti e di trasmettere in anticipo queste informazioni ai fornitori esterni, oltre a sistemare in sequenza le parti prima del loro invio alla linea di produzione, in modo da fornire agli operatori dipendenti la parte corretta nel momento esatto in cui è necessaria.

Altra particolarità è il terminale operatore, il monitor presente in ogni postazione di lavoro che fornisce le informazioni relative all’assemblaggio in ogni fase del processo. Grazie al monitor l’operatore può certificare la presenza di tutti i dispositivi di sicurezza e la qualità del veicolo in produzione, può richiedere il materiale, rilevare malfunzionamenti e contattare il leader in caso di necessità. Il leader grazie a questo sistema ha l’accesso istantaneo alle informazioni del veicolo in questione e se non riesce a risolvere il problema prima che la vettura lasci la postazione, la linea si ferma automaticamente.

Molte sono le novità applicate alla produzione di questo veicolo, caratterizzata da processi automatizzati e innovativi: veicoli a guida automatica (AGV) aiutano a trasportare le varie componenti lungo la linea, permettendo di aumentare il ritmo della produzione a seconda delle necessità; la laminatura è affidata a un robot per un processo di laminazione a caldo (utilizzato per la prima volta dal gruppo) di maggiore precisione.

Tra i vari processi automatizzati, l’assemblaggio dei componenti, la verniciatura, il “matrimonio” tra carrozzeria e telaio e il montaggio dei vetri, ma anche alcuni processi di verifica, come il controllo della trazione e del sistema di infotainment.

L’automazione delle linee, non ha significato però una minore importanza della componente umana dello stabilimento: particolare attenzione è stata data anche all’ergonomia delle postazioni, che sono situate su una piattaforma ad altezza variabile a seconda delle operazioni da compiere e delle parti da assemblare.

All’interno dello stabilimento di Mirafiori: come nasce la 500 elettrica

In occasione della presentazione della nuova 500 elettrica, il gruppo FCA ha aperto (virtualmente) le porte dello stabilimento di Mirafiori, con un video (disponibile a fondo dell’articolo) che mostra tutta l’innovazione tecnologica degli impianti e della linea di produzione.

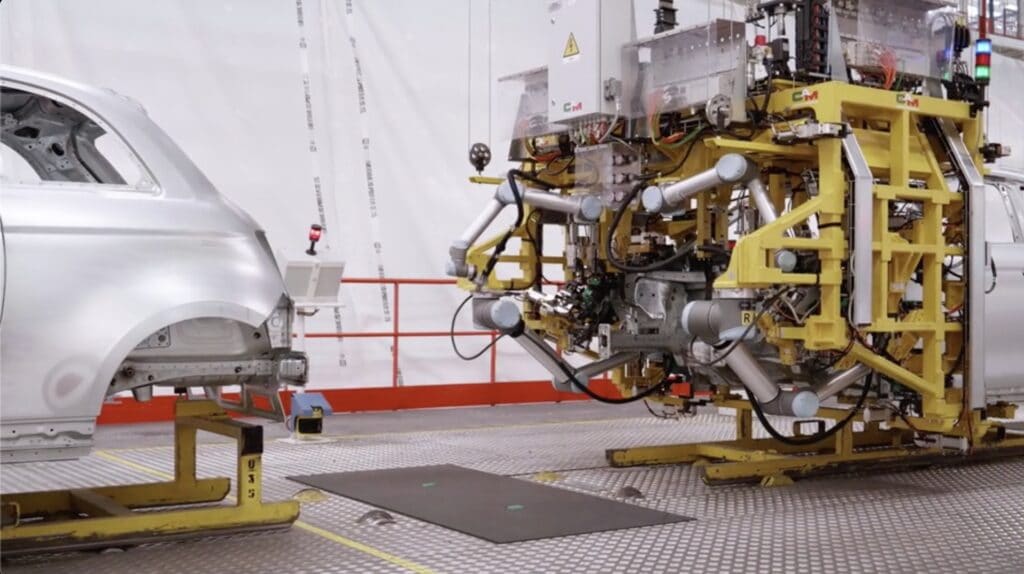

La prima innovazione presentata nel video riguarda le soluzioni di realtà immersiva, frutto della collaborazione dei progettisti, degli sviluppatori e dei specialisti presenti a Mirafiori. Una tecnologia che viene utilizzata nella progettazione e nel miglioramento del prodotto e dei processi produttivi. Dalla progettazione realizzata grazie a queste tecnologie virtuali si passa poi alla produzione dell’auto, con l’assemblaggio della scocca completamente automatizzato e affidato a 187 robot Comau, azienda specializzata in prodotti e servizi di automazione industriale, parte del gruppo FCA.

Altra particolarità della linea di produzione della 500 elettrica è l’uso dei robot collaborativi Universal Robots, che vengono utilizzati in alcune fasi delicate della produzione del modello, come il posizionamento del cofano, particolarmente gravoso per via del rischio di disallineamenti. In questa fase, la precisione della macchina e il controllo dell’uomo si combinano per garantire un prodotto di qualità elevata.

Una volta assemblata, l’auto passa alla verniciatura per cataforesi, che garantisce una protezione del 100% delle componenti del veicolo dal rischio di corrosione. Dopo essere stata pulito, al veicolo viene successivamente applicata la vernice ad acqua; un processo che è completamente automatizzato e realizzato dai robot appositi. Dopo la verniciatura il veicolo entra nella “linea Trim”, dove si prosegue all’assemblaggio del veicolo e al “matrimonio” tra carrozzeria e telaio, anch’esso completamente automatizzato.

La linea utilizza una flotta di Automated Guided Vehicle (AGV) a induzione, che incrementano la flessibilità dell’impianto, consentendo di gestire più velocemente la velocità dei vari processi. Contemporaneamente vengono anche assemblati i componenti elettrici ad alta tensione, altro processo automatizzato sotto l’occhio vigile dei lavoratori di Mirafiori. Anche il controllo della trazione sulla 500 elettrica viene realizzato in modo automatico.

Altra particolarità delle linee di produzione della 500 elettrica è nella completa digitalizzazione dello spazio lavorativo: l’operatore può avvalersi di pannelli HMI (Human Machine Interfaces), realizzati da Advantech, che forniscono le informazioni relative all’assemblaggio in ogni fase del processo. Gli operatori controllano attraverso il monitor lo status del veicolo e delle sue componenti, verificano il corretto inserimento delle parti e possono utilizzarlo anche per segnalare eventuali difetti. Questi monitor, insieme agli smartwatch Samsung, permettono l’interazione in tempo reale con il team leader, che supervisiona una squadra di operatori e può accedere in tempo reale a tutti i dati relativi la produzione.

Anche il montaggio dei vetri è affidato ai robot Comau, che garantiscono una maggiore precisione nella fase di montaggio del parabrezza anteriore e del lunotto posteriore. Nell’area “montaggio vetri” è presente anche il primo strumento laser installato in FCA per la stampa del numero di telaio che, rispetto alle tecnologie tradizionali, garantisce una finitura migliore e una precisione maggiore. Infine, i robot Comau vengono utilizzati anche per svolgere i test dei sistemi infotainment, utili sia per tenere sotto controllo lo status del veicolo che per svolgere alcune funzioni (come rispondere a una chiamata, cambiare stazione radio, impostare il navigatore) senza distrarsi dalla guida.

Novità anche nei test di rollio e allineamento ruote che viene effettuato facendo girare le ruote fino a raggiungere una velocità di 120 km/h. Contrariamente a ciò che accade nei veicoli con motore a combustione interna, per questi test nella 500 elettrica non vi è il bisogno di valvole di aviazione di gas di scarico.

La nuova 500 elettrica esce così dalle linee produttive ed è pronta per il test finale, quello su strada.