Yamaha Motor Robotics ha introdotto alcune migliorie per aumentare le prestazioni e l’affidabilità dei suoi robot industriali Scara, utilizzati per attività di presa e posizionamento e assemblaggio leggero. L’azienda giapponese ha infatti comunicato tre importanti novità per quanto riguarda i suoi prodotti, che permetteranno un maggior controllo sul movimento del macchinario, una maggiore affidabilità e il tracciamento completo del trasportatore.

Queste le migliorie principali:

- Trasmissione diretta dal motore tramite viti a ricircolo di sfere

- Resolver magnetici per il rilevamento della posizione

- Visione artificiale integrata

Vediamole nel dettaglio.

Indice degli argomenti

Più velocità e accuratezza nel posizionamento

I robot Scara si contraddistinguono per essere predisposti alle operazioni di pick and place, compiendo un movimento verticale e uno rotazionale. L’azionamento di questi movimenti avviene solitamente tramite una cinghia collegata al motore dell’albero rotante, soggetta però all’usura e al rischio di rottura e allungamento.

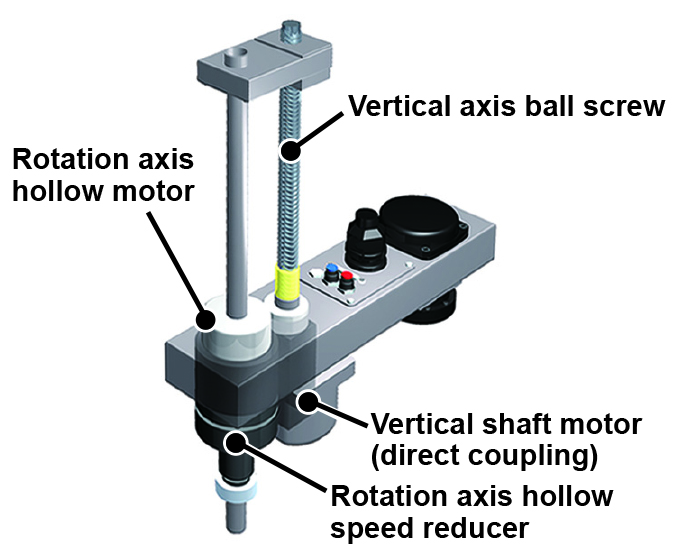

Per aumentare la precisione e ridurre la manutenzione dei propri robot, Yamaha ha eliminato il problema della cinghia introducendo la trasmissione diretta per mezzo di un meccanismo di viti a ricircolo di sfere per il controllo dell’asse verticale. È stato inoltre introdotto un motore cavo combinato con un riduttore di velocità coassiale che assicura diversi vantaggi per il controllo del movimento dell’asse rotazionale, oltre alla possibilità di raggiungere velocità di rotazione più alte con carichi elevati e offset anche molto significativi.

Un asse di rotazione convenzionale (azionato tramite cinghia) ha bisogno di rallentare quando si posizionano carichi con un momento di inerzia elevato. Al contrario, la trasmissione diretta è in grado di sopportare un momento di inerzia maggiore, in quanto l’asse di rotazione del TCP (il punto di riferimento del polso) è direttamente allineato con l’ingranaggio di riduzione di velocità.

Inoltre, la trasmissione diretta permette di rendere più veloci in tutta l’area di lavoro della macchina i movimenti di rotazione e quelli lungo gli assi verticale e orizzontale, accorciando i tempi di ciclo, elemento utile nei processi di trasferimento di oggetti a grande distanza.

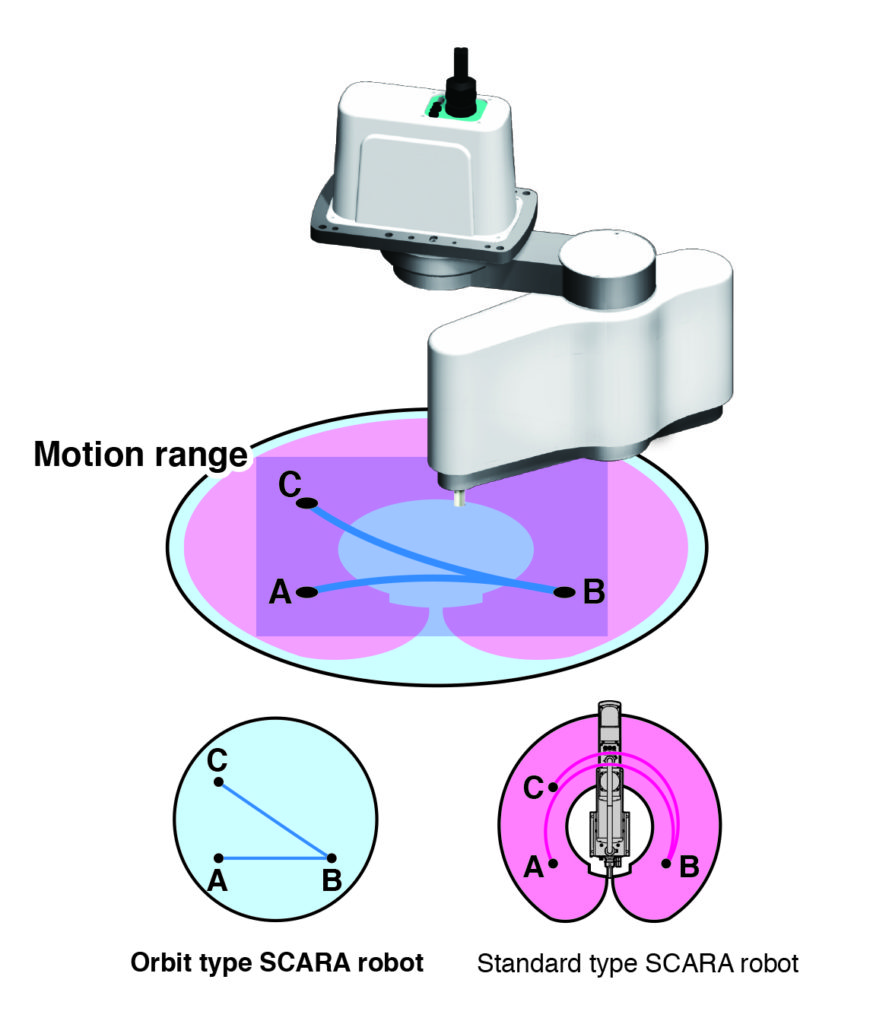

I robot Scara senza cinghia di Yamaha arrivano fino a dimensioni di circa 1200 mm di lunghezza del braccio, con un carico utile massimo di circa 50 kg. I modelli più piccoli invece hanno una lunghezza minima del braccio di 120 mm, con un carico utile massimo di 1 kg, e permettono di configurare celle di assemblaggio ad alto rendimento, con un impronta molto ridotta. Proprio per andare incontro alle esigenze di chi ha poco spazio a disposizione in fabbrica, Yamaha ha sviluppato i robot orbitali da montare sul soffitto, che possono raggiungere qualsiasi punto all’interno dell’area di lavoro sottostante.

Utilizzando materiali leggeri e trasmissioni innovative, il tempo di ciclo standard dei robot di Yamaha è in grado di muovere un carico di 1 kg di 300 mm in orizzontale e di 25 mm in verticale in soli 0,29 secondi, con una velocità di circa il 36% superiore rispetto ai modelli precedenti. Il carico utile massimo è di 5 kg.

Prestazioni migliorate anche ad alte temperature

Sostituendo gli encorders ottici con resolver magnetici per il rilevamento della posizione, Yamaha ha aumentato la precisione a lungo termine del posizionamento e l’immunità delle proprie macchine a contaminanti ambientali come umidità, polvere e grasso.

Inoltre i resolver magnetici sono immuni a shock e rumori elettrici, che invece potrebbero interferire con gli encorders ottici. La soluzione di Yamaha utilizza un numero minimo di componenti elettrici, permettendo prestazioni migliori anche ad alte temperature.

I pannelli sono pensati per poter essere estratti senza necessità di smontare il cablaggio o le tubature, rendendo la manutenzione o le riparazioni più veloci.

Il pick and place fino a 100 cpm

Con il sistemi di visione iVY2 e il controller RCX340 Yamaha integra la visione artificiale all’interno del programma del robot riducendone l’avvio e migliorandone le performance.

La visione artificiale permette al robot di effettuare la ricerca di pezzi e correggere deviazioni rispetto alla posizione, ma tradizionalmente è stata controllata separatamente dal robot (richiedendo così conoscenze specialistiche per programmare il sistema).

I nuovi sistemi di Yamaha permettono invece un’operatività “plug and play” in cui il tempo di avvio è sensibilmente ridotto e si elimina il ritardo di comunicazione tra il sistema di visione artificiale e il robot.

In particolare, il nuovo comando CTMove esegue un ciclo completo di tracciamento del trasportatore dalla posizione iniziale fino alla raccolta del componente, raggruppando tre operazioni diverse in una sola, con un “pick and place” fino a 100 cpm.