Il futuro della robotica nelle imprese italiane, il quadro di insieme di un comparto industriale che cresce in maniera esponenziale, gli esempi di produzione e le buone pratiche nell’adozione delle macchine collaborative, ma anche le dinamiche e i sentiment di manager e imprese. Sono questi i temi al centro della puntata di Italia 4.0, la trasmissione di Class Cnbc in onda mercoledì 3 luglio (questo il link per rivederla).

In questo comparto il nostro Paese è in una situazione di avanguardia a livello globale. Ne parlano con Andrea Cabrini Domenico Appendino, presidente di Siri, Andrea Cassoni, General Manager Abb Robotics Italia, Fabio Fattori di Boston Consulting Group e Ambra Martone di ICR – Industrie Cosmetiche Riunite.

Indice degli argomenti

La fotografia del successo attraverso i numeri della robotica

Secondo gli ultimi dati relativi all’Italia, che sono stati ricordati nel corso della trasmissione, nel 2018 sono state installate oltre 9 mila unità, con un aumento dell’11,5% rispetto al 2017 quando erano state 8 mila. La produzione italiana ha, invece, raggiunto le 3.460 unità, molte delle quali, però, rivolte all’estero, visto che l’85% della domanda italiana è stato soddisfatto dall’import. Le esportazioni, quindi, si attestano a 2.042 unità con un aumento del 39,7% sull’anno precedente.

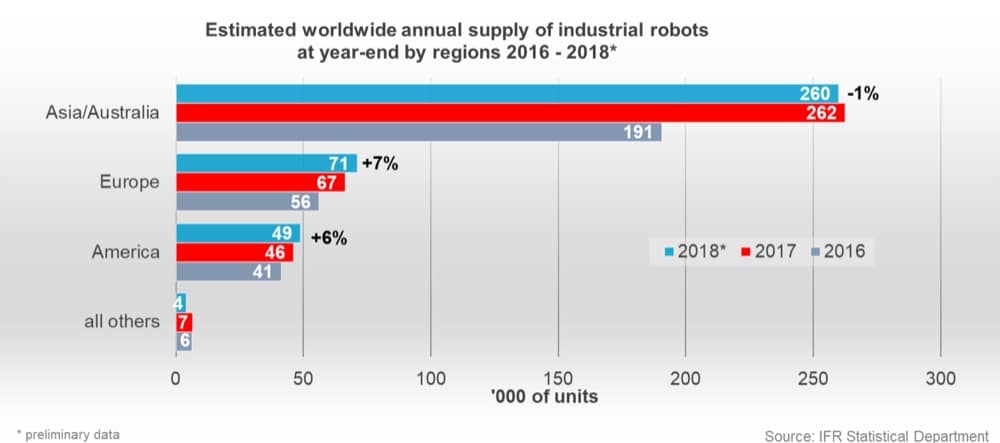

Nel mondo, nel 2017 sono state vendute 387 mila unità di robot industriali con un incremento del 31%, il giro di affari è di circa 50 milioni di dollari e la prospettiva, entro il 2020, è di arrivare a superare i 3 milioni di macchine a livello globale.

In Italia la densità delle macchine è abbastanza alta: sono infatti stimati 172 robot industriali installati ogni 10 mila lavoratori. La prima nazione, però, è la Corea del Sud con 710 robot mentre, in Europa la Germania è terza a livello globale, con 322 macchine.

Per quanto riguarda le imprese che utilizzano la robotica industriale i numeri globali del 2018 mostrano un calo delle vendite per le industrie automobilistiche (-8%) e elettroniche (-6%), che rappresentano il 60% delle vendite globali di robot industriali nel 2018. Questo anche a causa del crollo delle vendite di auto in Cina, diminuite anche per le incertezze sullo sviluppo del mercato delle auto elettriche.

In forte crescita, invece, la vendita di robot da utilizzare nel settore alimentare e in quello delle bevande che registra un aumento del 24% a livello globale, e poi si registrano anche aumenti nel settore manifatturiero e nel metallo.

Lo scenario

“In Italia abbiamo circa 100 mila robot che lavorano nelle fabbriche – spiega il Presidente di Siri Appendino – mentre nel mondo lavorano circa 2,5 milioni di robot industriali la metà dei quali in Asia, poco più di un quarto in Europa e il resto in America. L’Italia occupa la settima posizione al mondo per robot installati e la seconda posizione in Europa e, con i suoi 8 mila robot venduti nel 2017, che sono gli ultimi dati ufficiali IFR, ha riscontrato un aumento del 19% il doppio dell’aumento della Germania e tre volte quello dell’America”.

Un trend di crescita in controtendenza rispetto alla situazione di stagnazione globale, che si conferma anche per lo scorso anno. “Le nostre statistiche per il 2018 vedono vendite per 9 mila unità – prosegue – con un ulteriore aumento dell’11%. Rispetto ai dati mondiali, che sono stazionari, si prevede per l’Italia una performance significativamente maggiore di quella globale, superando sia il livello di crescita della Germania che quello dell’Asia”.

Il robot esce dalla gabbia: cresce la richiesta dei cobot

Una delle tendenze che si stanno delineando con forza nell’industria riguarda la robotica collaborativa. La previsione, per questo comparto, è di una crescita a un ritmo annuale del 60% nei prossimi due anni e di oltre il 35% fino al 2027. Un’ipotesi che, se confermata, porterà a raggiungere i 7,5 miliardi di dollari di ricavi, ovvero il 29% del mercato industriale.

Tra le aziende in prima fila nella produzione di robot collaborativi c’è Abb che, già per l’Expo del 2015, aveva creato, e poi commercializzato, il suo robot dual-arm Yumi.

Si tratta di un robot a due bracci per assemblaggio di piccole parti con lo scheletro in magnesio e un rivestimento in plastica con morbide imbottiture per attutire eventuali colpi. Una macchina compatta, con movimenti e dimensioni simili a quelli dell’uomo che è facile da installare, programmare e usare.

“Yumi è frutto di ricerche molto impegnative – spiega Andrea Cassoni, General Manager Abb Robotics Italia – che abbiamo lanciato nel 2015 per l’Expo. Finita questa esperienza, però, ha iniziato a fare il suo lavoro vero, stare nelle fabbriche per produrre, a ritmi alti, vicino all’operatore, in totale sicurezza, qualsiasi tipo di manufatto”.

“Il robot industriale – prosegue – è una macchina che sta uscendo dalle gabbie, dove è stata confinata per circa 50 anni, grazie alle caratteristiche di collaboratività, ma in realtà esce anche dalle industrie affacciandosi anche nella logistica e nei servizi, sempre in tema di manifatturiero ma fuori dalla fabbrica. Cominciamo a vedere anche il mercato che fa esperimenti con robot collaborativi in negozi, oppure che customizzano rossetti in catene di cosmetica. Il numero di robot installati è alto, da record, e riflette anche l’eccellenza italiana nella creazione di automazione”.

Il robot collaborativo entra nel mondo della cosmetica

A credere nel robot collaborativo, adottando proprio il modello di ABB è stata ICR, azienda leader italiana nella profumeria selettiva per la produzione di profumi e cosmetici con 600 dipendenti, 117 mercati nel mondo una produzione di 85 milioni di profumi l’anno.

“Abbiamo lanciato nel 2017 un progetto pilota – spiega Ambra Martone – che prevedeva l’inserimento di Yumi sulle nostre linee di produzione. Abbiamo iniziato con uno studio ergonomico, per analizzare tutte le fasi della nostra produzione, e piano piano siamo andati a testare dove era più opportuno intervenire”.

“Oggi abbiamo automatizzato tutte le fasi più ripetitive e gravose – prosegue – come io scaricamento e la pallettizzazione, ma siamo anche riusciti ad automatizzare alcune fasi di pick&play, in operazioni che non hanno un grosso valore aggiunto. Questo ci permette di impiegare i nostri operatori in funzioni più importanti dal punto di vista della personalizzazione del prodotto e di attenzione al dettaglio. Gli operatori sono quindi stimolati dal fatto che sono loro a prendersi cura dei robot, programmarli attraverso un interfaccia uomo-macchina che è stata semplificata, e quindi i nostri operatori ci hanno aiutato a individuare le postazioni di linea dove era meglio implementare i robot”.

Lo studio: in Italia 87% utilizza robot di seconda generazione

A dare un quadro più dettagliato della situazione una ricerca di Boston Consulting, gruppo leader nella consulenza strategica che è attivo con 16 mila professionisti in 50 paesi. Secondo lo studio in Italia l’87% delle imprese utilizzerà robot di seconda generazione nei prossimi tre anni, con un valore vicino alla media globale e, addirittura superiore a paesi come Giappone Uk e Usa. Secondo lo studio però solo un impresa su 10 ad oggi ha introdotto con successo i robot e solo il 20% ha un piano per convertire la produzione nei prossimi 5 anni mentre le altre sono frenate dal sistema di sviluppo delle nuove tecnologie che sono ritenute mature ed efficaci solo dal 30%

“La ricerca ha toccato 1.300 aziende di tutto il mondo è abbiamo visto grande entusiasmo per i robot collaborativi – sottolinea Fabio Fattori, Principal di Boston Consulting Group – tutte le previsioni che vediamo da qui a tre anni parlano di incrementi fino a tre volte del numero dei cobot. Alcune industrie sono più avanti, altre meno e abbiamo notato proprio un gap tra quelli che hanno già dichiarato di aver implementato con robot collaborativi l’azienda e gli altri”.

Il collaborativo cresce a ritmi vertiginosi, grazie al modello “su misura”

La tendenza di forte crescita dei robot collaborativi, per adesso, non si esprime ancora nei grandi numeri. Si tratta,infatti, di un mercato ancora di nicchia ma che riesce ad esprimere livelli di crescita molto elevati. “Non abbiamo ancora dati precisi perché essendo una tecnologia nuova le aziende si cautelano – spiega Appendino – ma siamo quasi certi che siano attorno al 4% del totale. La crescita, però, è del 50% annuo in previsione per alcuni anni, addirittura secondo qualcuno, anche fino al 2025. Un tasso di incremento che ricorda quello dei robot tradizionali nei primi vent’anni, quando sono cresciuti in maniera esponenziale”.

Le cause di questo successo, però, sono da ricercarsi propri nelle peculiarità di questo tipo di macchine che hanno portato una vera e propria rivoluzione nel mondo della robotica. I primi robot erano, anche economicamente, molto “pesanti”, e il mercato era quello delle grandi aziende. Investimenti importanti che, per essere ammortizzati velocemente premevano l’acceleratore sulla produttività, sacrificando la flessibilità. “Oggi invece abbiamo oggetti che costano molto meno – prosegue Appendino – e si ripagano anche in meno di un anno e che producono senza stravolgere il layout dell’azienda”.

Un settore ancora di nicchia con le inevitabili perplessità da parte del mercato nei confronti di un’industria nascente. “Se c’è un tipo di impresa che può beneficiare del robot collaborativo – sottolinea Cassoni di Abb – è proprio la Pmi perché il Cobot ha una minore complessità di gestione, è più facile da programmare, è user friendly, ma è anche più facile da spostare in caso di cambio di produzione perché nasce proprio per soddisfare le esigenze di flessibilità. La domanda, quindi, è trasversale e comprende le imprese che producono manufatti che hanno necessità di una forte personalizzazione del prodotto”.

Quando aumentano i robot cala la disoccupazione

Tra i temi sotto osservazione ovviamente, l’annoso problema del rapporto tra la macchina e il lavoro dell’uomo. Il mito da sfatare resta sempre quello del robot che “ruba il lavoro” all’operaio. Questo, però, non è vero anche perché non solo non calano gli occupati dove si adottano macchine, ma migliora anche a qualità del lavoro. “Se prendiamo le curve dell’aumento della popolazione dei robot che lavorano e quelli della disoccupazione – sottolinea Appendino – vediamo che quando crescono i robot la disoccupazione diminuisce. Un’azienda che non va bene cerca di automatizzare per avere più qualità mentre quella c’è va bene lo fa per migliorare. Alla fine una si salva, l’altra cresce e il numero dei lavoratori umani aumenta sempre. Quello che cambia è, invece, la tipologia del lavoro, con l’operatore che tiene per se i lavori più intelligenti, di controllo, o quelli difficili da robotizzare.

In tutto questo resta fondamentale anche la partita della formazione c deve essere rivota da un lato al mondo della scuola e dall’altro al re-skilling dei lavoratori già occupati. “Per la scuola, gli istituti tecnici, e gli ITS, ovvero il livello formativo non universitario – spiega Cassoi -, ci deve essere un impegno diretto delle aziende che fanno automazione, per formare gli studenti e i professori e costruire programmi. Dall’altro c’è la necessità di formare gli adulti. C’è da fare molto formazione tecnica ma bisogna anche cambiare la mentalità. Nel momento in cui ai robot sono riservati i ruoli più ripetitivi e noiosi l’operatore deve imparare nuove soft skill, dalle priorità della decisione alla comunicazione”.

La strada degli incentivi resta fondamentale per la crescita

In questo quadro, quindi, diventa particolarmente rilevante anche la politica degli incentivi per gli investimenti e l’aiuto che arriva dal governo, attraverso le industria 4.0, per mantenere alta la competitività delle imprese italiane. “Le aziende intervistate hanno tutte condiviso l’importanza del piano industria 4.0 – sottolinea Fattori – e dicono che è fondamentale, sopratutto nelle piccole e medie aziende, mantenere gli incentivi”.

“Io penso che in un paese manifatturiero come il nostro – prosegue Cassini – non abbiamo alternative e possiamo restare competitivi solo investendo in automazione. La nostra base manifatturiera è forte, abbiamo alcune peculiarità e se la piccola impresa può essere vista come svantaggio con le tecnologie disponibili oggi questi possono essere recuperati, in temi i di flessibilità e produttività. Abbiamo una bellissima opportunità che deve essere sfruttata. Devono mettersi tutti a sistema, la politica, le imprese, la voglia di mettersi in gioco degli iprenditori perché l’occasione è molto intrigante per un paese come il nostro”.