Le due parole chiave dell’industria del futuro sono integrazione e interconnessione: due concetti di grandissima importanza che si fondano a loro volta su una premessa imprescindibile: disporre di una rete di comunicazione industriale ben progettata, in grado di supportare lo sviluppo della strategia di digitalizzazione.

Indice degli argomenti

L’importanza del dato nei processi decisionali

Fino a qualche tempo fa, la questione delle reti di comunicazione industriale ha avuto scarsa rilevanza per il top management, dal momento che i processi manifatturieri erano completamente isolati dai processi di business. Oggi invece la crescente necessità di trarre il maggior valore possibile dai dati che provengono dalla produzione per renderli parte integrante dei sistemi di decision making aziendale, fa sì che anche le dinamiche relative alle reti OT siano oggi una questione da gestire con la massima attenzione.

La digitalizzazione, infatti, sta aprendo prospettive completamente nuove in tutti i settori industriali: l’analisi intelligente dei dati consente, ad esempio, di pianificare in maniera efficace i processi produttivi per rispondere in maniera rapida alle variazioni della domanda, di ottimizzare l’impiego delle risorse, di migliorare l’efficacia dei processi e, in ultima istanza, di aumentare la produttività.

Per ottenere questi risultati è indispensabile disporre di una rete di comunicazione industriale che consenta di scambiare in tempo reale e in maniera affidabile e continua informazioni all’interno dell’azienda e lungo la catena del valore, garantendo determinismo, elevata disponibilità, attraverso la robustezza e la flessibilità dei componenti, e sicurezza.

Come è facile immaginare, la progettazione, la pianificazione e la realizzazione di reti di comunicazione industriale, e la loro connessione alle reti IT, richiedono specifiche competenze di tecnologia e di processo. Una questione, questa, da sempre cara a Siemens, una delle principali aziende al mondo quando si parla di tecnologie abilitanti per la fabbrica intelligente. Alfiere della prima ora della digitalizzazione industriale, Siemens è tra i pionieri anche nel mondo dei sistemi di networking di fabbrica: basti citare il successo delle soluzioni ProfiNet, di cui Siemens è primo supporter.

La collaborazione, oltre la convergenza

Molto spesso si sente parlare di convergenza tra il regno delle tecnologie di produzione (OT) e quello dell’Information Technology (IT). Non c’è dubbio che un percorso che porti all’incontro tra questi due mondi sia utile; tuttavia sarebbe un errore credere che rendere più robusti (in senso fisico e concettuale) i dettami del mondo IT per adattarli al mondo OT possa essere sufficiente a dare quella spinta che serve oggi alle realtà manifatturiere.

La completa digitalizzazione delle imprese industriali richiede infatti una strategia di networking completa che può essere sviluppata solo sulla base di una fattiva collaborazione tra i team che si occupano dell’OT e quelli che curano il reparto IT.

Questo tema è particolarmente sentito da Siemens, che è convinta che collaborazione sia un concetto che va ben oltre quello di convergenza perché richiede che tutti gli attori rilevanti per la digitalizzazione si siedano attorno a un tavolo e costruiscano un “consenso” su quali siano gli aspetti più critici per la loro organizzazione e su quali intervenire congiuntamente.

“Abbiamo imparato nei nostri stessi siti produttivi – spiega Angelo Candian, Industrial Communication Business Segment Manager di Siemens Italia – che solo attraverso una collaborazione IT/OT attiva, con una comprensione reciproca dei rispettivi ruoli e competenze – è possibile ottimizzare i flussi di dati in rete”. Una collaborazione, prosegue Candian, che non è soltanto tra attori che operano all’interno dell’azienda, ma anche con chi può mettere a disposizione quelle competenze.

Siemens, sottolinea Candian, offre un supporto professionale che consente alle aziende di ottenere il massimo dalle complesse reti di comunicazione industriale. E lo fa avvalendosi del contributo di “un gruppo di esperti Siemens e una rete globale di partner certificati con competenze specialistiche in molti settori industriali”, prosegue Candian.

Un esempio è la recente partnership siglata, verso la fine dello scorso anno, con HPE-Aruba. “Grazie alle rispettive expertise nei settori OT e IT, mettiamo a disposizione dei nostri clienti reti integrate dall’interoperabilità verificata e documentata, con design architetturali all’avanguardia garantendo la possibilità di installare in modo facile e rapido soluzioni OT/IT integrate che funzionino in modo sicuro ed efficiente”, conclude Candian.

Le esigenze di una rete di fabbrica

Ma che cosa rende una rete di fabbrica così diversa rispetto a una rete IT? Anche qui le parole chiave sono, semplificando, due: determinismo e tempo reale.

Una rete deterministica è una rete che offre la certezza che un dato venga consegnato integro e in un determinato momento al suo destinatario. Sembra una banalità, ma non lo è: le reti ethernet classiche, infatti, non hanno questa caratteristica: i dati finiscono in rete senza alcuna priorità e non esiste nessuna garanzia che un determinato pacchetto di informazioni venga effettivamente consegnato.

Il “tempo reale” invece è un parametro con il quale si indicano bassissime latenze, nell’ordine del millisecondo se non dei microsecondi (a seconda che si tratti di soft o hard real-time). Storicamente l’industria del networking ha risposto a queste due esigenze (alle quali si sta aggiungendo anche una terza, la maggiore larghezza di banda necessaria per veicolare flussi di dati sempre maggiori) con soluzioni adatte agli specifici contesti applicativi, come Profinet.

Le aziende che volessero scegliere il meglio delle tecnologie offerte dal mercato per le diverse fasi della produzione erano condannate a dover rinunciare a un sistema in grado di mettere in comunicazione in tempo reale le diverse isole.

Lo scenario però è in trasformazione: proprio su spinta dei grandi end-user, le principali aziende fornitrici di tecnologie di comunicazione stanno iniziando a parlarsi, cercando di accordarsi nell’interesse dell’utilizzatore.

Un primo passo in questa direzione è lo sviluppo delle reti TSN (Time Sensitive Networking), delle reti Ethernet opportunamente modificate in modo da consentire di ottenere quel determinismo indispensabile nel mondo industriale. “Lo scenario futuro vedrà affermarsi il protocollo OPC UA su TSN per la comunicazione verticale e per quella orizzontale detta anche M2M (machine-to-machine).”, spiega Marcello Scalfi, Sales Specialist Industrial Networks di Siemens Italia.

Come progettare una rete di produzione?

In uno scenario in così rapida evoluzione, Siemens ha sviluppato un approccio future-proof che permette alle aziende di sviluppare reti in grado di soddisfare già oggi tutte le esigenze di una fabbrica iper-connessa.

“Siemens non si limita solo a proporre un modello di architettura avanzato, ma è in grado anche di supportare, in collaborazione con una rete di partner specializzati nell’industrial networking, le aziende nella effettiva realizzazione della rete di fabbrica”, spiega Candian.

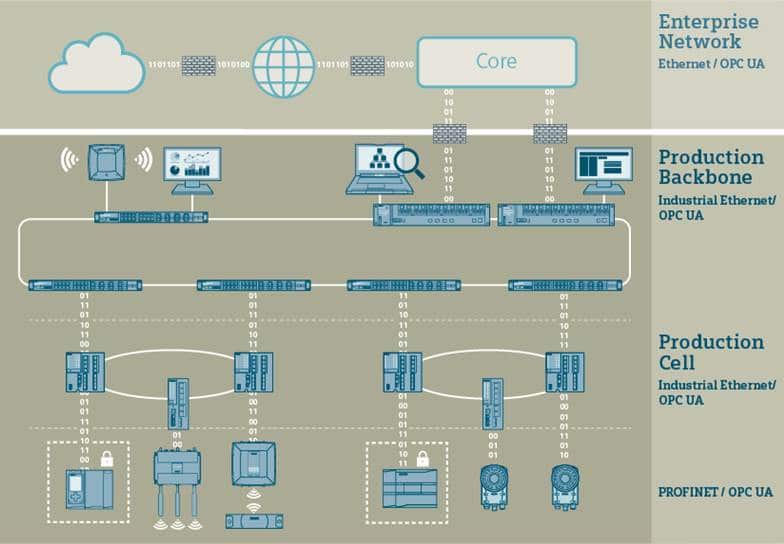

Lo schema è semplice: le sorgenti dei dati comunicano via Profinet, TCP/IP o via OPC UA con i controllori, realizzando così l’interconnessione in celle di produzione. A questo livello i componenti chiave per l’infrastruttura di rete sono gli switch gestiti, che permettono la segmentazione e la diagnostica della rete, nonché l’integrazione nei tool di ingegneria (ne parleremo tra poco), e i dispositivi della famiglia Scalance W (access point wireless e client).

Queste celle comunicano a loro volta con la “production backbone”, la vera e propria spina dorsale della comunicazione di fabbrica, composta da switch, firewall e router strutturati per la network aggregation, in grado di supportare comunicazioni a livello di gigabit e oltre

“Questo livello rappresenta il limite fisico su cui si sviluppa la rete industriale: da questo punto in poi infatti l’informazione viaggia verso i sistemi IT per poi uscire verso i sistemi cloud come ad esempio MindSphere, il sistema operativo per l’Industrial IoT sviluppato da Siemens”, spiega Scalfi.

Per gestire la rete, Siemens ha sviluppato un sistema – Sinec NMS (Network Management System) – che si occupa di “scoprire” quali sono gli asset presenti in rete, ne costruisce una mappa e verifica poi se ci sono problemi.

“Questo approccio è pensato in primo luogo per permettere ai nostri clienti di ridurre i costi dei downtime”, spiega Scalfi. “Conoscendo e analizzando continuamente la rete è infatti possibile intervenire immediatamente, in caso di problemi, senza perdere tempo prezioso per trovare il guasto”. Il dispositivo, naturalmente, non si limita a monitorare solo l’attività dei device Siemens, ma sfruttando protocolli standard (SNMP) implementa la funzione di configurazione centralizzata degli stessi.

“Naturalmente non si tratta di uno schema rigido, anzi: la nostra expertise ci permette di progettare insieme al cliente e ai nostri partner, in chiave collaborativa, la soluzione che, di volta in volta, si dimostrerà la migliore per le specifiche esigenze del cliente”, aggiunge Candian.

Dalla progettazione alla realizzazione

Per garantire che una rete di comunicazione sia ben disegnata e realizzata “il modo migliore è lavorare con un partner affidabile che ha competenze sia nell’automazione industriale che nella progettazione e realizzazione di reti di comunicazione”, spiega Candian, evidenziando la capacità di Siemens di dominare entrambi i domini.

Ma come funziona concretamente l’implementazione di una rete industriale? “Si inizia con una visita in loco per esaminare e documentare in modo approfondito la rete esistente, determinare i punti deboli in termini di prestazioni e trasformare in specifiche le richieste. Questa valutazione viene fatta insieme al cliente. Questo consente di risparmiare tempo e costi e garantisce che il progetto venga implementato senza problemi”, spiega Candian.

I servizi di pre-configurazione e test riducono al minimo il rischio di malfunzionamenti e interruzioni nella rete. “I servizi di implementazione di Siemens consentono inoltre di beneficiare di una rapida messa in servizio e di una maggiore sicurezza durante la fase di sviluppo, il che garantisce il buon funzionamento dell’impianto e della rete”.

Sarebbe un errore, però, pensare che una volta posati i cavi il lavoro sia finito. La rete di fabbrica, infatti, è un organismo vivo, che respira, cresce e cambia. E che, quindi, deve essere continuamente gestito. Per questo, una volta che il progetto è stato realizzato, Siemens ha messo a punto innanzitutto una serie di servizi per il training del personale dell’azienda utilizzatrice che lavorerà ogni giorno a contatto con la rete.

Proteggere la rete

Connettività e sicurezza sono due facce della stessa medaglia: ma come fare a proteggere una rete industriale? “Un primo aiuto viene dalla normativa: la serie di standard IEC 62443 definisce le linee guida per incrementare la sicurezza informatica dei sistemi di controllo industriali”, spiega Candian.

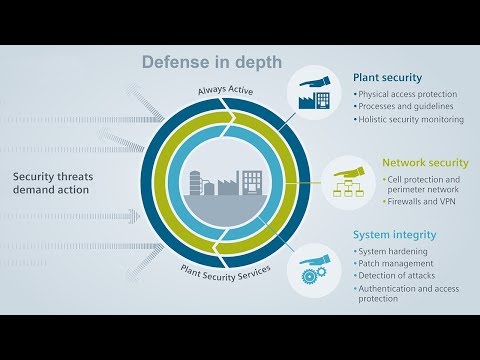

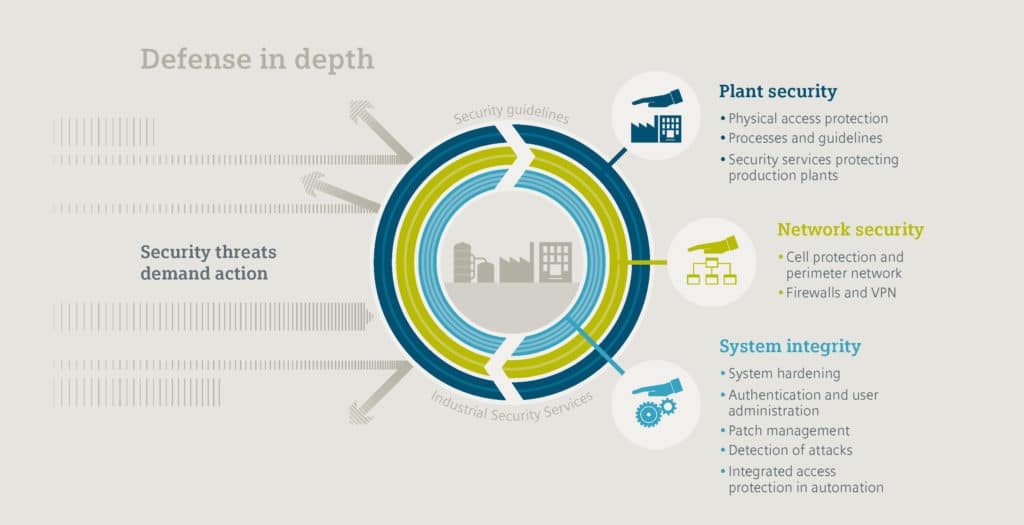

L’approccio proposto da Siemens è conforme a quello che prevedono le normative e si basa sulla cosiddetta Defense-in-Depth (difesa in profondità), un modello che prevede una protezione a strati o “a cipolla”, su diversi livelli.

“Il livello più esterno è quello della sicurezza di impianto”, spiega Candian. “Qui vanno definite, per esempio, le policy aziendali per la protezione degli asset e per l’accesso fisico ai dispositivi. Il layer intermedio è quello dedicato alla sicurezza della rete e prevede l’utilizzo di firewall e appliance – Scalance S e SC-600 per segmentare la rete e proteggere ciascuno dei suoi cluster, oltre all’utilizzo di VPN per la comunicazione cifrata e protetta. Il terzo cerchio, quello più interno, è la System Integrity e raggruppa tutte quelle azioni dedicate al rafforzamento del sistema e dei dispositivi che ne fanno parte, come ad esempio gli aggiornamenti firmware, la gestione delle patch, il rilevamento di attacchi e anomalie”.

Anche in questo ambito la collaborazione è fondamentale per Siemens. “Il tema della sicurezza per noi è di importanza fondamentale e per questo vogliamo offrire ai nostri clienti il meglio in termini di competenze ed expertise”.

Un esempio sono proprio le soluzioni per l’anomaly detection che propone Siemens. Si tratta di un’appliance che, dopo aver “ascoltato” in training mode le comunicazioni industriali, passa in modalità operativa andando a segnalare ai responsabili di rete qualsiasi anomalia venga registrata sulla rete. “Possono essere delle variazioni nella mole di dati che normalmente scambia un dispositivo oppure l’utilizzo di una porta invece di un’altra”, spiega Candian. “Tutte situazioni che potrebbero essere state volute – e in tal caso nessun problema – oppure potrebbero anche essere il campanello d’allarme per una possibile intrusione o per la manomissione di un’apparecchiatura”.