Si concluderà venerdì l’edizione 2018 della Hannover Messe, la fiera internazionale delle tecnologie per l’industria e dell’energia. L’abbiamo girata in lungo e in largo per due giorni in cerca di novità e per capire – là dove è nata l’idea di Industria 4.0 – quale futuro aspetta le imprese manifatturiere. Se volete una risposta veloce, la parola chiave di questa edizione è stata sicuramente “intelligenza artificiale“, usata tanto (forse troppo e in maniera talvolta impropria) in diversi concept più o meno futuristici. La tecnologia che invece ha dimostrato di aver raggiunto la maturità e di essere pronta a fare il pieno di consensi in fabbrica, in un futuro decisamente prossimo, è invece la robotica collaborativa. Vicina alla maturità anche la realtà aumentata, sempre più adottata in processi di monitoraggio e anche controllo di macchine e impianti. Ma c’è anche un altro fattore che ha dominato la scena e con il quale nei prossimi anni dovremo imparare a familiarizzare: la tecnologia OPC UA TSN.

Indice degli argomenti

A che cosa servirà l’AI?

Secondo una recentissima indagine di Gartner nel 2018 il valore delle attività direttamente collegate all’Intelligenza Artificiale sarà di ben 1.300 miliardi di dollari e crescerà fino a sfiorare i 4 mila miliardi nel 2022. Quest’anno abbiamo già dedicato diversi articoli al tema dell’intelligenza artificiale. E non perché sia un tema che “di moda” quanto perché troppo spesso se ne parla a sproposito, confondendola con altre tecnologie. In questo pezzo di Maurizio Di Paolo Emilio, per esempio, abbiamo provato a rimarcare le principali differenze con il machine learning e il deep learning. Poi vi abbiamo raccontato degli ingenti investimenti che prepara la Francia e vi abbiamo dato conto dell’accordo siglato a inizio aprile tra 25 Paesi in occasione del Digital Day della Commissione Europea.

Visitando la Hannover Messe, però, ci siamo chiesti che cosa potrà concretamente fare l’AI per le imprese manifatturiere. Un paio di risposte le abbiamo trovate agli stand di Siemens e di Omron.

Da cobot a cobot

Nella sezione dedicata a “The Future of Automation” Siemens ha sistemato uno accanto all’altro due cobot Kuka che collaboravano per manipolare al meglio dei moduli da innestare su una guida DIN. Un’applicazione apparentemente banale, ma la sorpresa sta nel fatto che i due robot non erano stati programmati. Sotto il “cofano” un modulo AI di Siemens (che potrebbe essere presentato a novembre a Norimberga) si occupava di decidere, partendo dai modelli CAD dei moduli da movimentare, non soltanto se passare il modulo da un braccio all’altro per ottenere il giusto orientamento prima di fissare il modulo alla barra, ma anche con quale angolo posizionarlo sulla guida in modo che fosse perfettamente inserito.

Forpheus e gli altri

Allo stand Omron, invece, c’erano tre diverse applicazioni. In una il protagonista era ancora Forpheus, il robot Delta “campione” di Ping Pong (qui in video). Quest’anno la sua capacità è stata notevolmente migliorata: non soltanto è in grado di adattare il suo gioco al livello dell’avversario, ma anche – grazie all’AI – di imparare a rispondere ai colpi a effetto che mai aveva dovuto gestire in precedenza.

Seconda demo vedeva protagonista un sensore di visione in grado di rilevare i movimenti della pupilla del guidatore e di stimarne lo scostamento rispetto alla direzione che lo sguardo avrebbe dovuto avere se il guidatore avesse guardato la strada.

Terza demo – la più interessante – riguardava un sistema di riempimento in giostra di cartoni di latte: l’istallazione permetteva al visitatore di mettere in “crisi” il sistema variando la tensione della catena o simulando altre situazioni critiche. Il sistema di riempimento, appena rilevate le anomalie fermava l’operazione di riempimento per riprenderla istantaneamente appena l’anomalia rientrava. Ce lo ha spiegato Marco Ceribelli in questa intervista.

Intelligenza locale e intelligenza su Cloud

Queste demo permettono di capire a che cosa serve l’AI in produzione: ad arrivare laddove la semplice programmazione non può, cioè a gestire l’imprevedibile evoluzione del mondo reale. Ricevendo in “pasto” dei dati, il sistema “intelligente” crea un pattern rispetto al quale valuta in assoluta autonomia la rilevanza degli scostamenti. Più tempo passa, più esperienza accumula, più “cresce l’intelligenza”. E si noti bene: in tutti questi casi l’intelligenza artificiale gira a bordo dell’applicazione, non sul cloud. È questa la grande novità: sono sistemi che potranno lavorare anche laddove non c’è connessione a Internet e saranno in grado di prendere decisioni in tempo reale. Poi sarà naturale che questa intelligenza venga messa a disposizione di tutti e che sul cloud giri un motore che funga da “intelligenza delle intelligenze”.

La realtà aumentata è una tecnologia matura?

Sono ormai tanti anni che si parla di realtà aumentata. Il mondo industriale ha subito mostrato interesse verso questa tecnologia, presentando prima applicazioni a bordo dei dispositivi mobili (tablet e smartphone) e poi su smart glasses: una tecnologia, quest’ultima, che consente davvero di rendere realtà il concetto di “realtà mista”, lasciando inoltre libere entrambe le mani dell’operatore.

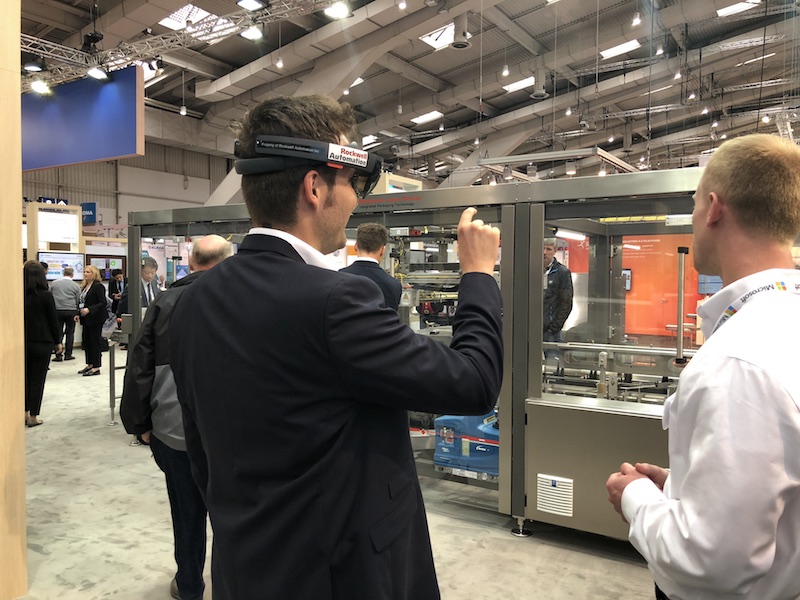

Purtroppo le “bizze” di Big G sul progetto Google Glass, mai realmente commercializzati, hanno frenato l’implementazione di queste tecnologie, lasciandole allo stadio prototipale. Da qualche anno però l’avvento degli Hololens di Microsoft ha restituito appeal al mondo degli occhiali intelligenti e le demo sono tornate a popolare le fiere. Ad Hannover la più interessante (perché basata su un’applicazione reale) l’ha presentata Rockwell Automation insieme a Bradman Lake presso lo stand Microsoft. Grazie agli smart glasses il visitatore poteva monitorare tutti i parametri di una macchina di packaging e – almeno in teoria perché per ovvie ragioni la funzionalità era stata disabilitata – anche modificarne i settaggi.

L’uso della realtà aumentata, che interessa molto anche i produttori di Scada ed HMI, si presta anche ad applicazioni di guida remota degli operatori nelle operazioni di manutenzione. L’emergere di una tecnologia affermata – per giunta di un colosso come Microsoft – permetterà sicuramente a queste applicazioni di decollare in un futuro non molto lontano.

L’inarrestabile ascesa dei Cobot

Altro protagonista indiscusso della fiera sono stati i robot collaborativi. Intanto perché cominciano a essercene davvero tanti e a prezzi sempre più convenienti. Kuka, per esempio, ha lanciato un nuovo robot collaborativo – LBR iisy – che costerà circa 25 mila euro contro i 70 mila dell’LBR iiwa. Certo, è meno sofisticato, ha meno sbraccio, porta un peso minore e ha “solo” sei assi. Ma non per questo è meno utile, anzi: in determinate operazioni, come ad esempio l’assemblaggio di prodotti elettronici, il settimo asse non serve e avere solo i sei necessari riduce complessità ed errori di calcolo. A un prezzo di 25 mila euro, un prodotto del genere – l’esperienza di Universal Robots lo insegna – si ripaga in una manciata di mesi.

Demo con i cobot protagonisti erano presenti davvero in tutta la fiera. Non si può non citare il Bionic Workplace di Festo, che vi abbiamo presentato in anteprima qui e che in fiera abbiamo visto dal vivo. Qui il vero protagonista non è però il pur affascinantissimo Bionic Cobot, l’unico robot collaborativo con i muscoli pneumatici, ma l’operatore, in grado di vedere con gli occhi del cobot grazie agli smart glasses e a guidarne i movimenti grazie a un “super guanto” sensorizzato. Guardatelo in video.

In casa Rexroth, poi, è stata presentata la versione aggiornata dell’APAS, il robot tradizionale che si “veste” con la pelle sensorizzata prodotta da Bosch Rexroth e diventa così collaborativo di classe 3. APAS però è, nella visione della lungimirante Casa tedesca, solo lo strumento che serve a promuovere il ruolo dell’umano nel processo produttivo, grazie al miglioramento dell’ergonomia e allo sviluppo di interfacce sempre più semplici da utilizzare.

Non chiamateli AGV

Ma “cobot” non sono soltanto i “classici” robot antropomorfi collaborativi. Sempre più spesso si sente parlare di Automomous mobile robots, che sono – se vogliamo – la versione su ruote dei cobot: dei veicoli intelligenti che non richiedono guide per muoversi e sono in grado di riconoscere ostacoli ed evitare impatti dannosi per gli umani. Proprio questa settimana Teradyne, la multinazionale americana che tre anni fa ha acquisito Universal Robots, ha completato l’acquisizione di un’altra azienda danese di Odense, MiR, specializzata proprio nello sviluppo di robot autonomi su ruote: segno questo che questi oggetti cominciano a interessare – e molto – al mercato.

L’edizione di quest’anno della Hannover Messe avveniva in contemporanea con il Cemat, la fiera dell’intralogistica. Non è un caso quindi che questi veicoli siano stati al centro di diverse applicazioni, come ad esempio allo stand di Omron. Qui una demo di fabbrica modulare ha messo in evidenza l’importanza di questi AIV (Autonomous Intelligent Vehicle) come trait d’union tra le diverse stazioni di lavorazione. Simile anche l’implementazione dei mobile robot presentata allo stand del consorzio SmartFactory KL.

Anche Kuka ha messo in evidenza i vantaggi di montare un robot antropomorfo su un veicolo intelligente e non molti mesi fa Comau aveva presentato al mercato il robot mobile Agile.

OPC UA TSN: lo standard dell’Industria 4.0

OPC UA TSN. Memorizzate bene queste otto lettere perché rappresentano il futuro della comunicazione nell’industria del futuro. Lo standard è ormai vicino al suo rilascio definitivo e permetterà a controllori e dispositivi di diversi produttori di comunicare su rete ethernet in tempo reale e con il determinismo necessario per le operazioni di controllo industriale.

Alla lista delle aziende che sono sponsor della prima ora di questa tecnologia – ABB, B&R, Cisco, Kuka, Ge, National Instruments, Parker, Rexroth, Schneider Electric e Sew, per citare i principali – si sono aggiunte nel corso del tempo diverse altre aziende di prim’ordine: Belden-Hirschmann, Hilscher, Phoenix Contact, Pilz, Sick, Wago. Mancavano però due player di importanza cruciale: Rockwell, che domina il mercato nordamericano, e Siemens, leader in Europa. Negli ultimi due mesi entrambe le aziende hanno annunciato il loro supporto a questa iniziativa. Anche il colosso cinese Huawei ha iniziato a partecipare a dei testbed su questa tecnologia.

Pur non essendo un’implementazione “indolore”, perché richiede dei chip dedicati, la tecnologia Time Sensitive Networking su OPC UA implementata in modalità Pub/Sub ha una caratteristica straordinaria: fa comunicare apparecchiature di produttori diversi su una rete ethernet in tempo reale e in modo deterministico, cioè senza risentire di eventuali picchi di traffico che si verifichino sugli stessi cavi. Allo stand Intel l’italiana Exor ha mostrato un esempio di cosa succede attivando e disattivando la funzionalità “TSN” quando due motori sincronizzati devono disegnare un cerchio. Solo la tecnologia TSN consente di “tenere a bada” anche i picchi di traffico e continuare nel lavoro, mentre, una volta disabilitata, la sincronia degli assi si perde irrimediabilmente. Guardate il video girato in fiera.

Che cosa significa questo? Che in futuro un produttore di pasta potrà liberamente scegliere la tecnologia del produttore A per gestire una determinata lavorazione e quella del produttore B per la stazione successiva, mantenendo la possibilità di comunicazione in tempo reale tra queste stazioni: una cosa che oggi è possibile solo adottando architetture proprietarie.